Today's Tackle

2005/08/09

�`�v�P�O

�r����̃Z�J���h�l�q�Q�ł���`�v�P�O�ł��B�ȑO�ɂ��L���u�̒����Ȃǂ�����Ă݂܂������A�܂����X�G���X�g����炵���A���ɃG�A�R���g�p���̓A�C�h�����O���s����ł��B

�G���W���͂P�T�O�O�b�b�̂R�`�t�ŃI�[�\�h�b�N�X�ȃV���O���L���u����������Ă��܂��B

�A�C�h���A�b�v�@�\�̓_�C���t�������ō쓮������^�C�v�ŁA�G�A�R���쓮���Ɠd�C���ׂ̃A�C�h���A�b�v����Ō��p���Ă��܂��B

�G�A�R���̕��ׂ��{�������傫���Ȃ��Ă���̂��A�G�A�R���쓮���̉�]�̗������݂��傫���A����ɍ��킹�Ē�������ƍ��x�̓G�A�R���n�e�e�œd�C���ׁi���C�g�_���Ȃǁj�̃A�C�h���A�b�v���傫�߂��܂��B

�Ƃ�����ŁA�K�v���̏��Ȃ��d�C���ׂ̃A�C�h���A�b�v��p�~���ăG�A�R���쓮�ɍ��킹�Ē������Ă݂܂����B

�������Ƃ��āA�R���|���v��d���|���v�Ɍ�������\��ł��̂ŕ��i�҂��̏�Ԃł��B

��

2005/08/08

�u���[�L���[�^�[

�m�荇���̃K�\�����X�^���h���痈���C���˗��ł����A�G���O�����h�̃u���[�L���[�^�[���������܂����B�p�b�h�������Ȃ�����Ԃő��s���Ă��܂����炵���A���[�^�[�����Ă��܂��Ă܂��B

�d�ʋ��̃����{�b�N�X�����炩�A�n�u�̍��͂P�D�T�g���N���X�̃g���b�N�̗l�Ȋ����ł��B

�ŋ߂̏�p�Ԃ̓n�u�̏ォ��킹��^�C�v�������̂ŁA�L�����p�[���O�������Ń��[�^�[���O��܂����A���̃^�C�v�̓n�u�̗�������{���g�ŗ��߂Ă���̂ŁA�n�u������K�v������܂��B

����̗l�ȕҖ��Ղ̏ꍇ�A���[�^�[������������@������܂����A�Ԏ�ɂ���Ă͐V�i�̒l�i�����قǍ����͂Ȃ��ꍇ������̂ŁA���ɃL�Y���[���ꍇ�͌���������������ł��B

2005/08/04

�G�A�R���̏C��

���̉Ă��Ȃ�̖ҏ��Ƃ������������ăG�A�R���̏C���˗��������ł��B����͂`�d�W�U���r���ŁA�ʏ�悭����f���\�[���ł͂Ȃ��T���f�����̃G�A�R�����t���Ă��܂��B

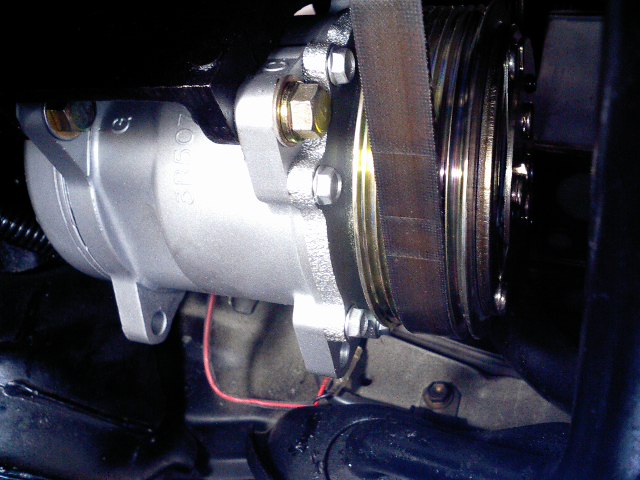

�R���v���b�T�[���_���ɂȂ��Ă����̂Ō�������ŃI�[�o�[�z�[�����Ă��炢�܂����B

�v�[���[�̍a���]���ɕt���Ă��Ĕėp�i�ۂ����ł��B

���Ƃ̓��V�[�o�[�^���N�ƃG�L�X�p���V�����o���u�������A���̑��̕����͐�Ďg�p���鎖�ɂȂ�܂����B

�E�̉摜���������ɕt���Ă���G�o�|���[�^�[�ŁA�����̃G�L�X�p���V�����o���u�A���̂���������V�i�ł��B

�G�A�R���̏C���Ƃ����Ε��i��S�����Ƃ����̂���{�炵���̂ł����A����͂Ȃ�Ƃ��ŏ����̕��i�ŃR�X�g��}�����������ł���Ă݂܂����B

2005/08/03

�j�P�P�}�[�`

���Ԃ̂j�P�P�}�[�`�ł����A�����������Ă݂܂����B������_�E���T�X�Ȃ�����قLj��������Ă��܂����A�_�E���T�X�̓m�[�}���̃X�g���[�N�ŗV�Ȃ��v�Ȃ̂ŐL�ё��̃X�g���[�N�������A�u���[�L���O�⍂���R�[�i�[�ŕs����ɂȂ�ꍇ������܂��B

����ȗ����͂Ƃ������A�Ƃ肠�����L�荇�킹�Ŏԍ��𗎂Ƃ��Ă݂܂����B

�t�����g�̃X�v�����O�͍��E�Ŋ�������a���Ⴄ�̂ŃJ�b�g���č��킹��͖̂ʓ|�ł��B���܂��܊��a�̍����X�v�����O���������̂Œ������đg�݂܂����B

���A�͏������J�b�g���ĉ��H�A�����ă_���p�[�͂`�d�W�U�p�V���[�g�^�C�v�̂W�i�����t���������H�ŕt���Ă��܂��܂����B

�Ƃ肠�����i�D�����̂���ł������A����̕����Ȃ��Ȃ��ǍD�ɂȂ�܂����B

2005/08/01

�`�v�P�P�r�^�b

������o�����k�r�c�����܂����B�O�I�[�i�[�̍D�݂������̂��A�قƂ�ǃ��b�N��Ԃ��������̂k�r�c�ł����A��O�D�T�������̃V�����Q���lj����Ă���܂����B

�ʏ�Ȃ�O�D�Q�������Q������Ă����Ȃ胍�b�N���݂ɂȂ�̂ł����A�قƂ�ǖ�������ߍ������ł��B

�������A�E�^�[���̃X�v�����O�v���[�g�ƃC���i�[���̃t���N�V�����v���[�g�̊Ԃɋ��܂��Ă��āA�V�����̂����Ă��܂��B

�C�j�V�����g���N�����p�̃V���͈�ԊO���̃v���[�g�ƃP�[�X�̊Ԃɓ����̂��ʏ�ŁA�V�����̂��C����͗ǂ��Ȃ��ł��B

���Ɍ������A�b�v����K�v�͂Ȃ��Ɣ��f���āA�����������i���ăV���̖�����Ԃőg�ݒ����܂����B

2005/07/30

�p�u�g��

��ɂ���ă��A�̃��[�t�X�v�����O�̓t���b�g���H���܂����B���X�T�����邤���̂S���܂ł����H���āA��ԉ��̕⏕�X�v�����O�͏��S�n���l�����ĊO���܂����B

����ɔ����ăt�F���_�[�̒ܐ܂���H������Ă����܂��B

�O��̎ԍ��͂قڐ����ŁA�^�C���ƃt�F���_�[�̌��Ԃ��_���ʂ�Ɏd�オ��܂����B

2005/07/28

�p�u�g��

�\�z�ʂ�A�Ԃ��������̃��A�A�[���̃{�[���W���C���g���������փI�t�Z�b�g���Ă��܂����B�u�[�c�̒��ŋȂ����Ă���̂ʼn���h���ł����A����ȕ��Ɣ�ׂĂ݂�ƈႢ���m�F�ł��܂��B

�Ȃ��������̃��A�A�[���͐V�i�Ɍ����A��������̃��A�A�[�����u�b�V���ƃ{�[���W���C���g�̃u�[�c���������ă��t���b�V�����܂����B

�����ă��C���̍�Ɓi�H�j�ł���ԍ��̃_�E���ł����A���@�͐̂Ȃ���̃X�v�����O�J�b�g�ł��B

���������R�ł����A�����J�b�g���邾���ł͂Ȃ��J�b�g���������͖{���̌`��ɍ��킹�ĉ��H���Ă����܂��B

���[�_�E���Ƃ����Ƌߍ��ł͎s�̂̃_�E���T�X���ԍ����̃L�b�g��g�ނ̂����R�̗l�ɂȂ��Ă��܂����A����ȋC�̌������p�[�c�������[�X����Ă��Ȃ��Ԏ�ł͐̂Ȃ���̎�@�Ŏԍ����������ł��B

���̃X�v�����O���J�b�g���鐡�@�ł����A�J�b�g�����������̂܂ԍ��_�E���̐��@�ɂ͂Ȃ�܂���B

�|�C���g�͎ԏd���|��������Ԃł̃X�v�����O�̐��@�𐳊m�ɑ����Ă����āA���H��̐��@���d���|��������Ԃ�z�肵�ăJ�b�g�̐��@�����߂Ȃ��Ă͂����܂���B

2005/07/27

�I���^�l�[�^�[

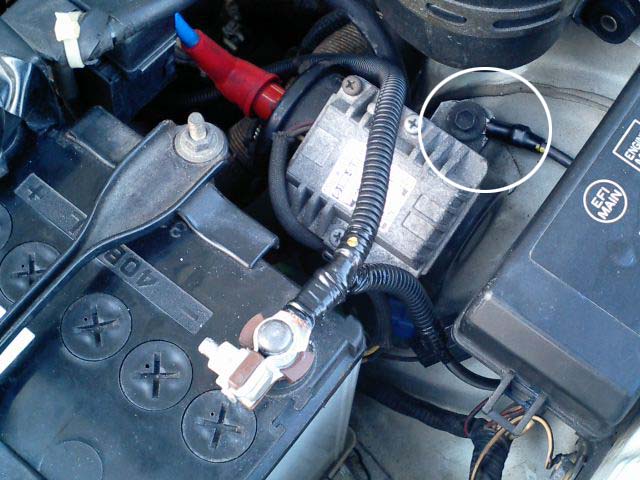

�I���^�l�[�^�[�̌̏�œ��ɒ��̂`�v�P�P�ł��B���r���g�i���w�����Č������鎖�ɂȂ�܂������A�����ł�������ǂ����邽�߂ɃA�[�X���Ƃa�[�q�̃R�[�h��lj����܂����B

�A�[�X���̓I���^�l�[�^�[�{�̂���G���W���u���b�N�ֈ����A�����փo�b�e���[����̃A�[�V���O�R�[�h�������߂��Ă����܂����B

�悭�x���g�̒�������镔���փA�[�X���������߂��Ă���Ԃ����|���܂����A���̏ꍇ�̓{���g���ɂ܂Ȃ��l�ɒ��ӂ������������Ǝv���܂��B

�a�[�q���͌��̃R�[�h�����Ă��鎖���悭����̂ŁA�V���ɑ��ڂ̃R�[�h��lj����Ă����܂����B

2005/07/26

�X���[�N����A�N����

�Q�h�A�̂`�d�W�U���r���ł����A���Ă��Ń{���{���ɂȂ������A�V�[�g���Y��ȕ��������܂����B���������������������ɂ͂��Ȃ�V�[�g���Ă��Ă��܂��̂Ńt�B������\�鎖���������܂������A�X���[�N����̃A�N�����ɕύX���鎖�ɂȂ�܂����B

�������M���͖����Ȃ��ł����A�����̏ꍇ�ƈ���Ď����I�ɂ͈�a���������A�t�B�������������ڂ��Y��ł��B

�Ƃ�����Ń��A�E�C���h�[�̌�����Ƃł����A�E�F�U�[�X�g���b�v�̍a�ɓ��ꂽ�q������������Ȃ���{�f�B�[�̓����Ɉ�������ł����܂��B

���̎��A��ʓI�ɂ͊O�����珕��ɉ������Ă��炢�Ȃ����Ƃ����ł����A��肭������g���Έ�l�ł���Ƃ��\�ł��B

����̓u���E���n�̃A�N�������g�p�����̂ŁA�摜�ł͔Z�������܂������ۂɂ͖�Ԃł����₷�����x�̔Z���ł��B

2005/07/25

�`�v�P�P�r�^�b

�N���b�`�Ƃk�r�c�̏C���ŗa�����Ă���l�q�Q�i�`�v�P�P�X�[�p�[�`���[�W���[�j�̃~�b�V���������܂����B�ʏ�ł��Ƃ��̃^�C�v�̃g���^�̉��u���p�~�b�V�����̃f�t���o�����ɂ̓N���b�`���̔��Α��ɕt���Ă���T���M�A�������珇�Ԃɕ�������K�v������̂ł����A�������ɃM�A��x�A�����O���Ďg�p�s�ɂȂ�\��������̂ŁA�f�t���݂̂����闠�Z���Љ�܂��B

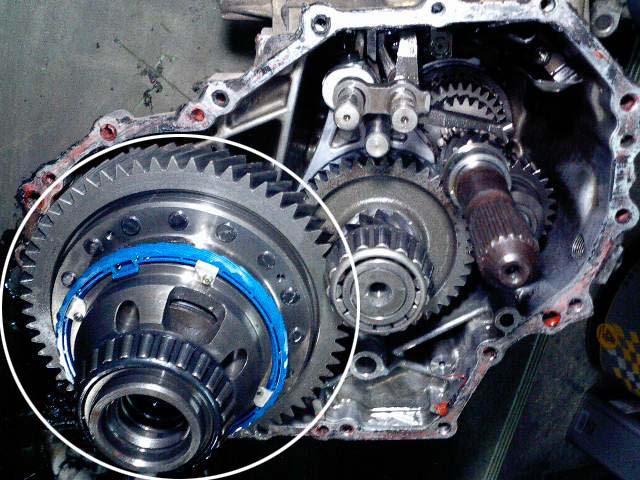

�܂��P�[�X�𗯂߂Ă���{���g���O���ƍ��̉摜�̗l�ɂQ�������x�̌��Ԃ��J���鎖���ł��܂��B

�o�b�N�M�A�̃��o�[�����������|�����Ă���̂ł���ȏ�͊J�������ł��Ȃ��̂ł����A�����̉摜�́���̃{���g�����Ԃ���ɂ߂ĊO���ƃP�[�X�����鎖���ł��܂��B

�E�̉摜�̓t�@�C�i���M�A�Ƃk�r�c�����ꂽ�Ƃ���ł��B

��������͔̂�r�I�ȒP�Ȃ̂ł����A�g�ݕt���̎��͂��̂Q�������x�̌��Ԃ���{���g�����Ē��ߍ��ޕK�v������̂ŁA���Ȃ荂�x�ȃe�N�j�b�N���K�v�ƂȂ�܂��B

��

2005/07/23

�p�u�g��

�����̏C���Ǝԍ��_�E���̈˗��œ��ɂ����p�u���J�g���b�N�ł��B���炢���̂ɑ������炵���̂ŁA�܂��͌���`�F�b�N�ł������邩��Ƀt�����g�^�C�������������Ă��ăL�����o�[�p������Ă���l�ł��B

���̏�Ԃł��炭����Ă��������ŁA�t�����g�^�C�����Ζ��Ղ��Ă��܂��i�����摜�j�B

�i�b�N���A�[���̋Ȃ�������肻���ł����A���A�A�[���̃{�[���W���C���g�����������Ȃ����Ă���̂���Ȍ����̗l�ł��B�����͊O�ςł͔��f����̂Ō����Ƃ��Ղ��ł����A�L�����o�[�p�������Ă��鎞�ɂ̓`�F�b�N���K�v�ł��B

�n���h�������E�ɐ�Ȃ���悭�ώ@����Ɠ������Ŕ��f�ł��܂��B

��

2005/07/22

�j�R�U�O�Ԍ����i

�s����̃}�c�_�j�R�U�O�ł����A�Ԍ����Ă��܂����B��{�I�Ȑ����͂��łɂł��Ă����ł����h�������C���ʂ�́H�h�Ƃ����^������钆�A�Ƃ肠����������֎������݂܂����B

�܂��摜������E�E�E���C���ɓ��鏊�ł��B����̌y�����Ԃ��傫�������܂��B

�u���[�L�̃e�X�g�͖�薳���B

�X�s�[�h�̃e�X�g�͏ȗ�����܂����B

�w�b�h���C�g�̃e�X�^�[�֓��鎞�ɂ͖ڎ��Ŏԑ̂̊p�x���m�F���Ȃ���^�����ɂȂ�l�ɍ��킹�܂����B

�ŏI�̉����̓_���̓��t�g�i�����̃��C���̓s�b�g�ł͂Ȃ����t�g�ł��j�ɏ��Ȃ��̂ŁA�R�[�X�e�Ɏ~�߂Č��������`������Ŋm�F���Ă��܂����B

���C�g�̌����̂ݍČ��ɂȂ�܂������A���͖��Ȃ����i�ł��܂����B

2005/07/20

�s�d�Q�V

���炭�O����G���W���̃I�[�o�[�z�[���ׂ̈ɗa�����Ă��邠�����F�̂s�d�Q�V���r���ł����A����ƍ�Əꏊ�̓s���������̂ŃG���W�����~�낵�܂����B���̂s�d�Q�V�Ƃ����Ԃ͌��X�����ȃJ���[���̃G���W�����[���ɂP�N���X��̃Z���J��J���[�i�ɓ��ڂ���Ă����Q�s�f�G���W�����������ԂȂ̂ŁA��Ɛ��͂��܂�ǂ�����܂���B

��Ƀ~�b�V�������~�낵�Ă���G���W�������o���菇�ɂȂ�܂��B

���̃~�b�V�����̕��ł����A�I�C���R�ꂪ�Ђǂ���Ԃł��Ȃ艘��Ă��܂��B

�I�C�����قƂ�Ǔ����Ă��Ȃ���Ԃł����E�E�E�B

2005/07/19

�s�d�Q�V�ɓd���t�@��

�E�H�[�^�[�|���v�ƃv�[���[���Q�s�f�d�t�p�Ɍ������ă��W�F�[�^�[�Ƃ̌��Ԃ��L�������s�d�Q�V�ł����A����ł������Ƀt�@��������ɂ͂��Ȃ蔖�^�̃t�@�����K�v�ł��B���낢��T���Ă݂܂������s�b�^����������������Ȃ������̂ŁA���W�F�[�^�[���̂���������ֈړ������đO�����牟�����ރ^�C�v�̃t�@�������܂����B

�{�f�B�[�������J���Ȃ��Ă��ςޗl�ɃX�e�[�삵�āA���W�F�[�^�[�̎��t�������Ƌ����߂��܂��B

�t�@���̍쓮�͂j�o�U�P�p�̃T�[���X�C�b�`���g�p���āA�g���^�����̃����[��g�ݍ��킹�܂����B

2005/07/15

���R��

�w�b�h�K�X�P�b�g���������Ă���ꃖ�����x�����o���Ă��Ȃ����[�o�[�̂P�P�S�ł����A�q�[�^�[�z�[�X���p���N�����l�ł��B�O��̏C���ł��̃q�[�^�[�z�[�X���V�i�Ɍ��������̂ł����A���i�������������_�Łu�K���p���N���邩��⋭���Ďg�p���āv�ƌ����Ă��܂����E�E�E�B

�Â��z�[�X�̒ɂ�����āA�������t�߂�⋭���đ������Ă����̂ł����A����p���N�����̂̓G�A�����p�̃v���O���t���Ă��镔���̌p���ڂł��B

���������z�[�X�̓r���ł��̗l�Ɍp���ڂ�����\���͓��{�Ԃł͌��|���������Ȃ��ł��B

�����ɂ����薳�������Ȍp���ڂł����A�ڒ�����Ă��镔����������Ă��܂����݂����ł��B

�������ɂ�����⋭����Ƃ����͍̂���Ȃ̂ŁA�q�[�^�[�z�[�X�S�̂�ėp�̃z�[�X�ő�p���鎖�ɂ��܂����B

�����Ȃ�ƃG�A�������镔�����Ȃ��Ȃ�̂ł����A�z�[�X�����鎞�_�ŃN�[�����g�����Ȃ���G�A�����܂Ȃ��l�ɂ��܂����B

���̌�O����Ƀe�X�g���s���܂������A����������ň����ݒ�ȏ�ɏオ���Ă���l�q���Ȃ��̂ŁA�P�Ȃ镔�i�̕s�ǂ������݂����ł��B

���i������ɂ����Ă݂܂������A���[�J�[���̂��Ή����Ă���Ȃ��炵���ł��E�E�E�B

2005/07/13

�A�[�X��

�h�A�[�V���O�h�Ƃ��������ꎞ���s�����A�Ƃ�������Ԃ̗l�ɂȂ��Ă��܂��̂ō��X�����̕K�v���Ȃ��̂ł����A����Љ��̂͑匳�̃o�b�e���[�^�[�~�i���ƃ��C���̃A�[�X�P�[�u���ł��B������Ƃ��s�����̂́f�W�R�N���̂`�d�W�U�ł��B

���̎ԗ��̃o�b�e���[�^�[�~�i������̃A�[�X���͔��ɗ���Ȃ��̂ŁA���Ԃ̕��𗬗p���܂��B

���̉摜�����̕��i�ł����A�^�[�~�i���Ƀ��C���̃P�[�u�����q����A�������番���`�ŕʂ̃P�[�u�����q�����Ă��܂��B

�܂��͒����̉摜�̗l�Ƀo�b�e���[������Z�������C�O�i�C�^�[�̎��t�������֎��܂����B���ꂾ���ł����̃A�[�X���ƕς��Ȃ��ʂł��B

���C���̑����P�[�u���̓G���W���u���b�N�܂œ͂������Ȃ̂ŁA�G���W���}�E���g�̃u���P�b�g�����߂��܂��B

�������番����̓J�v���[����ăZ�����[�^�[�֒��ڌq���܂��B

���̃Z���q�������d�v�ŁA���t���{���g�ł͂Ȃ��Z���{�̂q�������~�\�ł��B�J�v���[�Ōq�����Ă���̂Ő������������Ȃ�Ȃ��Ǝv���܂��B

�ߏ�ɑ����Ȃ��Ă��|�C���g����������Ό��ʂ͑傫���ł����A�����ڂɔh��ɂ������ꍇ�͂�������X�ɒlj����Ă����̂��ǂ����Ǝv���܂��B

2005/07/11

�~�b�V�����̃I�C���R��

�s�d�Q�V�̂s�T�O�~�b�V�����ł��B���̔N���ł��Ǝ�̟��݂͎d���Ȃ��ł����A���̎ԗ��͂��Ȃ荓���R����������̂ŏC�����鎖�ɂȂ�܂����B

�����h�����̃V�[���������O���ƁA�I�C���V�[���ɕt���Ă���͂��̃����O��̃X�v�����O���O��Ă��܂����B

���̃X�v�����O�̓V�[���������V���t�g�ɉ����t���邽�߂ɕt���Ă���̂ŁA�O��Ă���ƃI�C�����R��Ă��邾���łȂ��A���̂܂g�p���Ă���ƃV���t�g�������߂Ă��܂��܂��B

�A�E�g�v�b�g���̃V�[���������O���X�������ς��h����Ă������̂ŁA��������ȑO����I�C���R�ꂪ�������l�ł��B�ǂ�����V�[�����������Ă����܂����B

�I�C���R��ɂ���ă~�b�V�����̊O����x���n�E�W���O�̒������Ȃ艘��Ă���̂Ő�Ă����܂������A���̍�Ƃ��������Ԃ��|�����Ă��܂��܂��B

2005/07/05

�G�A�R���̏C��

�`�d�W�U�g���m�̃G�A�R���C���ł��B�C���Ƃ��������唼�̕��i�����ւ��鎖�ɂȂ�܂����B

�R���v���b�T�[�̓��r���g�i�ŁA�}�O�l�b�g�N���b�`�ƃv�[���[�͌��̕����Ďg�p�ł����A�v�[���[�̃x�A�����O�͐V�i�ɂ��܂����B

�������̃G�o�|���[�^�[�A�G�L�X�p���V�����o���u�A�v���b�V���[�X�C�b�`�Ȃǂ��V�i�Ɍ����ł��B

�ԑ̑O���̃R���f���T�[�ƃ��V�[�o�[�^���N���V�i�ŁA���̑��̔z�Ǘނ͐�Ďg�p���܂��B

�e�z�ǂ̌p���ڂ̂n�����O�͑S�ĐV�i�ɂ��܂��B

�����ăR���f���T�[�̑O�ɓd���t�@����lj����܂����B

�㉺�̃R�A�T�|�[�g���Ȃ��X�e�[�͏����i���O���ĐV���ɍ�蒼�������ł��B�R���f���T�[�̑O��ʂ�z�ǂ����H���܂����B

�d���t�@���̍쓮�̓����[����ăG�A�R���̃}�O�l�b�g�N���b�`�ƘA�������A�����J�b�v�����O�t�@���ƕ��p�ɂȂ�܂��B

���Ȃ�厖�ɂȂ��Ă��܂��܂������A����œ����̊Ԉ��S���Ďg�p�ł���Ǝv���܂��B

2005/07/04

�}�c�_�j�R�U�O

�G���W���ƃu���[�L�̒��q���ǂ��Ȃ����j�R�U�O�ł����A���A�̃��[�t�X�v�����O�̃u�b�V�������Ղ��ăK�^�K�^�ɂȂ��Ă��܂����B���̂܂܂ł͎Ԍ��ɒʂ�Ȃ���������Ȃ��̂Ō������鎖�ɂȂ�܂������A���i�̋������Ȃ��l�ł��B

���p�ł������ȕ���T�����Ƃ���A�s�d�Q�V�̕����g�������ł��B

�Ƃ͂����A���̂܂g�����ł͂Ȃ��̂ŁA�����̍H�v���K�v�ł��B

�u�b�V���̊O�`�͓����ł������a���قȂ�̂ƁA���[�t�̕����Ⴄ�̂Ŏ������̐��@���l�߂�K�v������܂��B

�����Ńu�b�V���̓��a�����H��������V���b�N�����Ɨ��p���鎖�ɂ��܂����B

�V���b�N���̕����Ⴄ���͂��傤�Ǎ������b�V���[�����ăX�y�[�T�[�ɂ��܂��B

�u�b�V���̒������Ⴄ���̓J�b�g���č��킹�܂����B

���̃s�b�`����L���Ȃ�̂Ō����Ɍ����Ǝԍ���������܂����A�قڌ덷�Ƃ������ւ����������߂����Ƃ��������ł��傤���B

�Ƃ�����ő��������t���b�V�����ꂽ�j�R�U�O�Ȃ̂ł����B

2005/07/01

�s�d�Q�V�Ƀ��b�N���s�j�I��

���̍�ƂŃL���ƂȂ�X�e�A�����O�V���t�g�̎��t���ł����A���ƂȂ�̂̓W���C���g�̈ʒu�Ɗp�x�ł��B�Q���郆�j�o�[�T���W���C���g�������ʂ̊p�x�ɂȂ炸�A�Е��̊p�x���L�c�C�ꍇ�͑���Ɉ�a�����o�Ă��܂��܂��B

�`�d�W�U�p�̃V���t�g�̓|�C���g�ł���W���C���g�̈ʒu���s�K���ł����A����̓W���C���g�Ԃ̐��@���l�߂Ē������Ă݂܂����B

��x�ؒf���ėn�ڂ����ł����A�ʒu���߁i�c�o���j�̕��@�͕����Ă����܂��B

�X�e�A�����O�V���t�g�̃n���h�����͂s�d�Q�V�p�A�M�A�{�b�N�X���͉��H�����`�d�W�U�p�A�R�����̊O�����s�d�Q�V�p�Ƃ`�d�W�U�p��g�ݍ��킹�ăx�A�����O���x�����܂��B

�V���t�g�̒ʂ�ʒu�������̈ʒu�Ɠ����ŁA�������ƃG���W�����[�������Ɉ�a���Ȃ��d�オ��܂����B

2005/06/30

�q�S�P�P�@�u���[�o�[�h

���i���͂������������ꂵ�Ă����܂��B�܂�������N���b�`�}�X�^�[�V�����_�[�ł��B

����͏����̃C���i�[�L�b�g������ł��܂����B�V�����_�[�̓z�[�j���O���Ďg�p���܂��B

�����̓t�����g�u���[�L�̃L�����p�[�ł��B

������������̃V�[���L�b�g�ŃI�[�o�[�z�[���ł��܂����B

�E�̉摜���i�b�N���ƃX�e�A�����O�܂��̃{�[���W���C���g���O���Đ���Ƃ���ł��B

�u�[�c�͑S������\�ł����B

�u���[�L�}�X�^�[�V�����_�[�̃C���i�[�L�b�g�ƃ��A�̃J�b�v�L�b�g�͏����i���o�܂���ł������A�ЊO�i�őΉ��\�Ȃ̂Ŏ�z���Ă����܂����B

2005/06/29

�s�d�Q�V�Ƀ��b�N���s�j�I��

�Ȃ��Ȃ��܂Ƃ܂������Ԃ����Ȃ��Ă��܂�i��ł��Ȃ������̂ł����A�悤�₭�����o�[�̉��H���I���M�A�{�b�N�X��g��Ŏԑ̂Ɏ��t���܂����B���̃��A�A�[���̓{�[���W���C���g�ɃK�^������A�V�i�͐��Y�I���Ȃ̂ŁA��ɂ���Ă`�d�W�U�p�����H���Ďg�p���܂��B

�����Ɠ����Ƀu�b�V���������s�������āA�������`�d�W�U�f�s�u�p�̃i�b�N���Ƒg�ݍ��킹�܂����B

���b�N�u�[�c�ƃ��b�N�}�E���g�̃C���V�����[�^�[�͂j�o�U�P�p�̐V�i�ŁA������͂܂����i�̋����͐S�z����܂���B���Ȃ݂Ƀ��b�N�G���h�̃{�[���W���C���g�ƃ��b�N�u�[�c�͂`�d�W�U�̃p���X�e�����̕��Ƌ��ʂ̗l�ł��B

���̏�Ԃō��E�̐�p�Ȃǂ��`�F�b�N���đ�܂��ȃg�[�C�������킹�Ă����܂��B

��

2005/06/27

�q�S�P�P�@�u���[�o�[�h

�u���[�L�̕��i����z���̂S�P�P�u���[�o�[�h�ł����A�{�[���W���C���g�̃u�[�c�������Ė����Ȃ��Ă���^�C���b�h��i�b�N�����o�����܂����B�u�[�c�ނ͂����ɐV�i����ɓ��邻���ł��B

�L�����p�[�������ł����t���[�h������ł���l�Ȃ̂ŃI�[�o�[�z�[�����鎖�ɂȂ肻���ł��B

��

2005/06/25

�G�A�R���̌̏�

��������Q�O�N�ȏオ�o���A���łɋ��Ԃ̒��ԓ��肵�Ă���͂��̃n�`���N�ł����A���ł��ʏ�̑��Ƃ��Ďg�p����Ă�����������G�A�R�����K���i�Ƃ������ɂȂ�܂��B�ȒP�ɓ_���������_�ł̓R���v���b�T�[����R�Ȃ���]���Ă����̂ł����A�K�X��S�������Ă��Ȃ���Ԃł����B

��������̂͂��ŁA�R���v���b�T�[���O���Ċm�F�������A�����ŃV���t�g���j�����Ă���̂��A�O���̕����͉�]���Ă���̂ł����A�R���v���b�T�[�����͑S�����k���������Ă��Ȃ��l�q�ł��B

���i����z���Č����Ƃ������ɂȂ肻���ł����A�V�X�e�����փt�����ƌĂ��V�K�X�x�[�X�̑Ή��i�Ƃ̑������������������Ƃ��v����̂ŁA��������l�������Ǝv���܂��B

2005/06/24

�Q�s�f�̐��܂��

�q�[�^�[�z�[�X�̐ڑ����������H���Ă��܂��B�����͗n�ڂŏC�����鎖���������Ă��܂������A�O���͕ʂ̃G���W������O�����T�[���u���b�N���ƌ������܂����B

�E�H�[�^�[�|���v�̓v�[���[�ƃZ�b�g�łQ�s�f�d�t�p�̐V�i���i�֕ύX���܂����B

���̃|���v�Ɣ�ׂ�Ǝ��̕����̓˂��o�������Ȃ��̂ŁA�J�b�v�����O�t���̃t�@����d���t�@���̎��t���X�y�[�X���m�ۂł��܂��B

���̃G���W���𓋍ڂ���ԗ��͓d���t�@�������v�撆�ł��B

2005/06/23

�q�S�P�P�@�u���[�o�[�h

�S�P�P�u���[�o�[�h�̂r�r�r�ł��B�ŋ߂ł͌��鎖�����Ȃ��Ȃ����r�t�c�C���L���u����������Ă��܂��B

���N�������Ă��Ȃ������炵���A�u���[�L�ƃN���b�`�n�������Ă��܂��Ă��܂��B

�Ƃ肠�������i�̋������m�F���Ă݂����Ǝv���܂��B

2005/06/22

�p�b�L������

��������Q�s�f�ł����A�w�b�h�̌㑤�ɕt���Ă��锼����̃S���̎���ɉt�̃p�b�L�����h��t�����Ă��܂��B�I�C���̟��݂��~�߂邽�߂ɓh��ꂽ�̂��Ǝv���܂����A���i�͓���ł���̂Ō������Ă����܂����B

�R���N���̃w�b�h�J�o�[�̃p�b�L���������Ɍ������Ă����܂��B

���̃R���N�̃p�b�L���ł����A�a�ɓ���l�ȍ\���ł͂Ȃ��̂ŁA�J�o�[�̑������ɂ���Ȃ��l�ɒ��ӂ��K�v�ł��B

������V�i�̃p�b�L���ł������A�܂ɓ�������ԂŃN�Z���t���Ă��܂��Ă����̂ŁA�V���R���O���X��h���ĉ��ɐڒ����Ă����Ă���w�b�h�J�o�[�����܂����B

2005/06/21

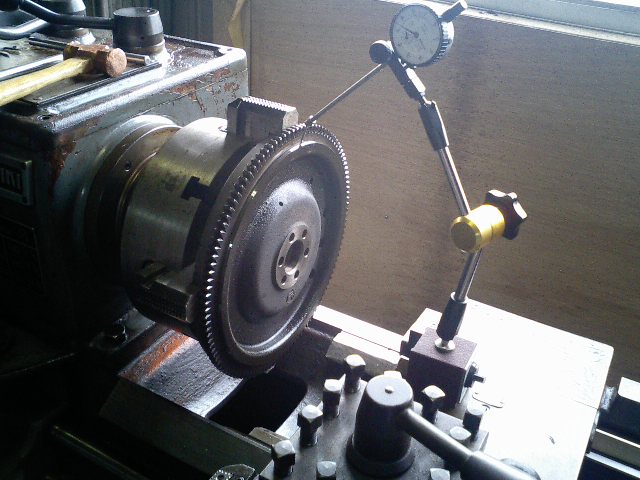

�t���C�z�C�[���̉��H

�Q�s�f�G���W���̃t���C�z�C�[�����y�ʉ��H���܂����B�N�������Ȃǂ̃A�t�^�[�p�[�c���܂�����ł��܂����A���Ȃ�y�ʉ߂��ĊX���ł͈�����������Ȃ��l�ł��B

�����ŏ��������H���Ă��傤�Ǘǂ��d�ʂɍ��킹�܂����B

�O����ɐc���o���Ă�����Ղō��܂��B

��ʓI�ɂ͂��ꂾ���ŏ\���炵���̂ł����A�ꉞ�o�����X�ɋ������Ȃ�����_�����Ă����܂����B

�Ƃ͌����Ă���p�̃o�����T�[�������ł͂Ȃ��̂ŁA�t���C�z�C�[���̃Z���^�[����s�A�m�����g���Ē݂邷�W�O�����A�������o�Ă��邩���`�F�b�N�ł���l�ɂ��܂����B

�����̕���������Ă���̂ŁA���X�J���Ă���o�����X�p�̌��������y���Ȃ��Ă���l�ł��B

�P�~�ʂ��ڂ��ăo�����X���Ƃ��Ă����A�������o����Ԃōڂ������̑Ίp���ɂ��̏d�ʕ����������J���ăo�����X�����܂��B

���̕��@�Ł}�R�����x�܂Ŋm�F�ł���l�ł��B

�N���b�`�J�o�[�����t������Ԃł̌덷�Ȃǂ��l����Ə\���ȃ��x�����Ǝv���܂��B

2005/06/20

�I�C���V�[���̌���

�Ȃ������̍�Ƃ��Â��܂����A������͂`�d�W�U�̂S�`�f�G���W���ł��B�ԍڏ�Ԃł����t�@����x���g�ނ��O���Ă����ƍ�ƃX�y�[�X�͊m�ۂł��܂��B

����̓J���V�[���ƃN�����N�̑O���̂R�_���������܂����B

�Â��V�[�����O������ԂŃV���t�g���̃V�[���Ƃ̓�����ʂ��P�O�O�O�Ԓ��x�̃y�[�p�[�Ŗ����ăX���b�W�𗎂Ƃ��̂ƁA�i�t�����C�����Ă����܂��B

�X���b�W�Ȃǂ��t�����܂ܐV�����V�[��������ƁA�܂������ɃI�C���R�ꂪ��������댯������̂ŁA�����͎�����ɂ��܂��傤�B

2005/06/17

�I�C���V�[���̌���

�Q�s�f�G���W���̃N�����N�V���t�g�̃I�C���V�[���i���A���j���������܂����B�~�낵�Ă���G���W���Ȃ̂Ŕ�r�I���₷���ł����A�ԍڏ�Ԃł��~�b�V�������O���Γ����v�̂ɂȂ�܂��B

�I�C���V�[�����ł�����ł���h���A���e�[�i�[�h�Ƃ����������O���Ό������y�ɂȂ�̂ł����A���̃��A���e�[�i�[�̉����̓X�^�b�h�{���g�ɂ���ăI�C���p���Ɛڍ�����Ă���̂ŁA���̃X�^�b�h�{���g���ɔ����Ă����I�C���p�����O���Ȃ��Ă����e�[�i�[���O���܂��B

���t����ۂɂ̓I�C���p�����ʂ̃{���g�ɂ��Ă����Ύ������Ɛ����ǂ��Ȃ�Ǝv���܂��B

2005/06/16

�n�u�̃I�[�o�[�z�[��

�Â��e�q�Ԃ̃t�����g�n�u�ɂ̓e�[�p�[�x�A�����O���g���Ă��鎖�������̂ŃK�^���o�Ă������ł��܂����A�g�p�N���̑������͌������鎖�ɂȂ�܂��B����̂͂`�d�W�U�p�̃t�����g�n�u�ł��B

�p�ӂ����̂̓C���i�[�ƃA�E�^�[�̃x�A�����O�Ɨ����̃I�C���V�[���A�����ăZ���^�[�̃L���b�v�ł��B

�i�b�g��b�V���[�A�i�b�g�̉��~�߂Ȃǂ͍Ďg�p���܂��B

�Z���^�[�̃L���b�v����肪�Ȃ���Ďg�p�ł��܂����A�O���猩���镔���ł����A1�Q�Q�O�~�Ƃ������z�Ȃ̂ŁA���łɊ����Ă����ƌ��h�������Ȃ�ǂ��Ȃ�܂��B

2005/06/14

�P�P�S�f�s��

�N�����N�V���t�g�̃I�C���V�[�����������܂����B�t�����g�J�o�[�i�I�C���|���v�����j���o�������ɁA��ɂ���ė��Z�ŃI�C���V�[�����O���܂��B

�V�i�̃I�C���V�[���ɂ͑������Ƀ��b�v���������t���Ȃ��悤�ɂ��邽�߂̃K�C�h�̗l�ȕ����t�����Ă��܂����B

��ʂ�̕��i��g�ݏグ�ăG���W�����n���ł����ԂɂȂ�܂����B

�G�A������Ƃ̎��Ɏז��ɂȂ�̂ŁA�G�A�N���[�i�[�͂܂����t���Ă��܂���B

�Ă̒�A�G�A������Ƃɂ͂��Ȃ�Ă�����܂����B

�����ĉE�̉摜������I�[�o�[�q�[�g�\�h�̂��߂Ɏ��t�����d���t�@���̃X�C�b�`�ł��B

�]���̃T�[���X�C�b�`���������Ă���܂����A�쓮�|�C���g�������̂Ő����̏㉺�������Ȃ�L���Ȃ��Ă��܂��̂ł��B

�����ĂQ����t�@���̂����ʏ�쓮����͕̂Е������ŁA�����Е��̓G�A�R�����g�p���鎞�����쓮����l�ɂȂ��Ă��܂��B

�Ƃ�����ŁA�V�݂����X�C�b�`�̉E���̓T�[���X�C�b�`��Z�������āA�C�O�j�b�V�������n�m�̎��ɏ펞�t�@�����쓮�����鎖���ł��܂��B

�����̃X�C�b�`�͒ʏ�̃t�@�����쓮���鎞�ɂ�����̃G�A�R���p�t�@�����ɍ쓮�����邽�߂̃X�C�b�`�ł��B

�ɂ���Ďg��������Έ��S���ē��{�̓��H����ɑΉ��ł���̂ł͂Ȃ��ł��傤���B

2005/06/11

�P�P�S�f�s��

�V�����w�b�h�K�X�P�b�g�ɂ͏����H�v�����Ă���܂����B���̉摜�����̃K�X�P�b�g�ł����A�V�[�����̔j����ɂȂ����������]���̕��ɂ͂Ȃ������̂ŁA�V�[�������������g���u���̑Ǝv���܂��B

�����̉摜�͊O�����q�[�^�[�z�[�X�ł����A�z�[�X�o���h�̍ۂ���c���ł��܂��Ă��܂��B

�E�摜�̉����Q�{���O�����q�[�^�[�z�[�X�ŁA�㑤���������ł����A���͐��K�̕��͐��Y�I���������ŁA���n��̕ʃO���[�h�̕��ł����A���H���Ďg�p���ĉ������ƌ����܂����B

�K�v�̂Ȃ������ɐ������Ē����̒���������Ύg�p�\�ɂȂ�܂����B

2005/06/08

�h�����{���g

�C�����̂P�P�S�f�s���ł����A�I�C���p���̃h�����{���g�̎���ɉt�̃p�b�L�����h��t���Ă���A��������I�C�������ݏo�Ă��܂����B���̏��画�f���āA�ł���ΐG�肽���Ȃ��E�E�E�Ƃ�����ɂ������Ȃ��̂ŁA���鋰��{���g���ɂ߂Ă݂���ł����A�Ă̒�قƂ�ǃl�W���|�����Ă��炸�A�t�̃p�b�L�������ł����t���Ă��������ł��B

�{���g�����I�C���p�������l�W���i���Ă��܂��Ă���̂ŁA����傫���T�C�Y�̃l�W�ɐ蒼���ă{���g���������܂����B

���̃{���g�͂����炭�P/�Q�C���`�i�P�Q�D�V�����j�̗l�ŁA�l�P�S�~�P�D�T�̃^�b�v�𗧂Ă�ɂ͂��傤�lj������J����K�v���Ȃ���Ԃł��B

���܂���ɃI�C��������o�Ă���ԂɃ^�b�v�𗧂Ă鎖���ł����̂Ő�J�X���O�֗���o�Ă���āA���������Ŏd�オ��܂����B

2005/06/07

���Z�p�H�����t�b�N

�j�P�P�}�[�`�Ɍ����t�b�N��t���Ă݂܂����B���Ă̓������C�N���[�X���s��ꂽ�j�P�P�}�[�`�ł����A���ʂɊX���𑖂��Ă���̂͂�����Ɖ��炵�����������p�ԂȖ�ł����E�E�E�B

�ȑO�ɐ��삵���^���c���Ă����̂Ńt�b�N������ĕt���Ă݂܂����B

���Z�p�Ƃ������̓f�U�C����̃����|�C���g�Ƃ����ӂ��Ɍ���ǂ��ł��傤�H�H�H

2005/06/06

�x�[�X�ԁH�ƕ��i���

����Z���J�D���̕����܂��Z���J���w������܂����B���X�g�A�r���ŕ��u���ꂽ�܂܂��Ȃ�̔N�����o�����ԗ��ł����A�t�Ɍ����Ǝg�p�N���͔�r�I���Ȃ��A���ޏ�̓����I�[�i�[�Ԃ̗l�ł��B�i���摜�j

�G���W����~�b�V�����A���̑��̕�@�ނ��O����Ă��܂����Z�b�g�ň�������Ă��܂��̂ŁA���i�����ƍl���Ă��g�����͂���܂��B

�������ԑ̂̒��x���x�[�X�Ƃ��Ă͈����Ȃ��A���i�̕����͂������肵�Ă���̂ōĐ����Ă��������Ƃ����Փ��ɂ�����܂��B

�����P��̔������͋K����́h�r�b�N�o���p�[�h�ƌĂ��^�C�v�ł����A������̃{�f�B�[�͊��S�ɋ����ʂĂĂ��܂��B

�������g���鏊�͖��������Ȃ̂ŁA�G���W���ƃ~�b�V�����A�f�t�Ȃǂ��g����������ȁE�E�E�Ƃ����Ƃ���ł��傤���B

2005/06/03

�}�c�_K360

�u���[�L���g�ݏオ��A���ݑ���������ǍD�ɂȂ�܂����B�����Ŏ���̂��߂ɊO�֏o�����̂ł����A���炭����Ă��Ȃ������������A���x�̓G���W���̒��q�������Ȃ��Ă��܂��܂����B�ǂ����_�͂��Ă�����̂̃v���O�̉��ア�l�ł��B

�����Ń|�C���g�ƃR���f���T�[���������ăA�[�X���Ȃǂ�lj����Ă݂܂����B

������A�[�V���O�Ƃ�����Ƃł����A�|�C���g���������������d�l�ɂ��܂��B

�܂��̓o�b�e���[�̃^�[�~�i������t���[���ɕt���Ă��镪��_�܂ő��߂̃R�[�h�������āA�������獶�E�o���N�̃w�b�h�����q���܂��B�悭�w�b�h�J�o�[�ɃA�[�X�����q���ł���̂����|���܂����A�ł���w�b�h�{�̂̕��q���̂����z�I�ł��B

���łɃZ�����[�^�[�ւ����߂̃P�[�u�����q���ł����܂����B

�A�[�X�������łȂ��A�v���X�̃P�[�u�����������܂����B

���̔N��̎Ԃɂ͑����l�ł����A�܂��o�b�e���[����Z�����[�^�[�֑������������Ă���A��������q���[�Y�{�b�N�X�֕��z����Ă��܂��B����͂��̃o�b�e���[����Z���܂ł̃P�[�u���ڂ̕��������܂����B

����̍�ƂŃG���W���̕s���͉R�̗l�ɒ����Ă��܂��܂����B��͂�Â��Ԃ͊e�����d�C��ʂ���Ȃ��Ă���l�ł��B

2005/06/02

�A���e�b�c�@

�߂��炵�����s�Ԃ̓��ɂł����A���d���Ŏg���Ă�����̂����s�������P�O��Km�ɋ߂��̂Ń^�C�~���O�x���g�̌����ƃ_���p�[�̌����ŗa����܂����B���̃A���e�b�c�@�͂P�f�e�d�Ƃ�������U�C���̃G���W�������ڂ���Ă���^�C�v�ŁA�ꌩ���イ�������ȃG���W�����[���ł����A�z�C���̃_�N�g��J�o�[�ނ��O���A�v�����ēd���t�@�����O���Ƃ��Ȃ��Ɛ����ǂ��Ȃ�܂��B

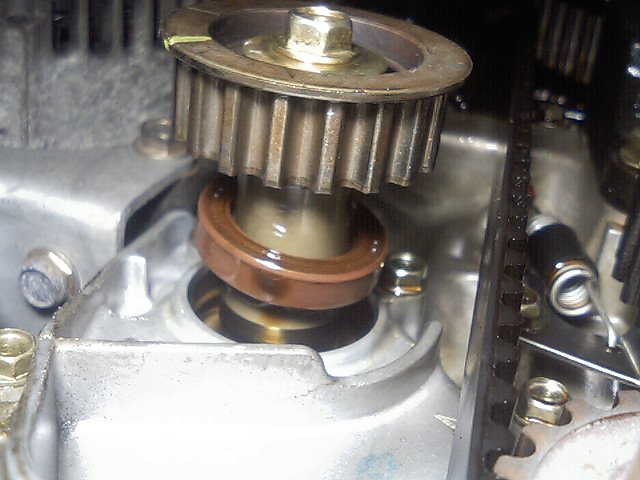

�E�̉摜�̓x���g���O���ăE�H�[�^�[�|���v�̌������I�������ł��B

�E�H�[�^�[�|���v���^�C�~���O�x���g�Ɠ��l�ɂP�O��Km��ڈ��Ɍ������E�߂��Ă��܂����A���̎Ԃ̕����x�A�����O�̃K�^�͊������Ȃ����̂́ALLC�����`�Ղ��������̂ŗ�ɘR�ꂸ�������Ă����܂����B

2005/06/01

�}�c�_�j�R�U�O

������A�̃z�C�[���V�����_�[�����������}�c�_K�R�U�O�ł����A�}�X�^�[�V�����_�[�����������傫�����ɕύX���܂����B�s�X�g���̈ړ��ʂ̓}�X�^�[�V�����_�[�̌a�ƃz�C�[���V�����_�[�̌a����v�Z��ł͂킩��̂ł����A���ۂɂ̓u���[�L���C�j���O��h�����̐��x�̖��Ȃǂ������āA�y�_���̓��ݑオ�\�z���傫���Ȃ��Ă��܂��܂����B

�Ƃ�����ŁA�O������1/2�C���`�i12.7�����j����P�S�����̕��֕ύX���܂����B

���a�̍����猩��Α卷�͂Ȃ��l�ȋC�����܂����A����ł��e�ϔ�ɂ���Ƃ��������Ⴂ������܂��B

�g�p����}�X�^�[�V�����_�[�͓��^�̕����R�W�߂Ă�������x�̗ǂ������z�[�j���O�A�C���i�[�L�b�g��V�i�Ɍ������āA���b�h�̕����͉��H���Ē����ƃX�g���[�N�����܂����B

����Ŗ��Ȃ��u���[�L�������͂��ł��B

2005/05/30

�����o�[���H�p�̃W�O

�x�X�Љ�Ă���TE27�Ƀ��b�N&�s�j�I���̃X�e�A�����O�����t�����Ƃł����A��Ƃ̌�����ǂ�����̂ƁA��萳�m�Ɏ��t���邽�߂ɃW�O�삵�܂����B��̕��ł͂Ȃ��Ċ����ʒu�̒������ł���̂ƁA�����o�[���̎��t�������������đ��̎Ԏ�ɂ��Ή��ł���l�ɍH�v���܂����B

��������������鎞�ɂ͗n�ڍ�Ƃ��t�����ł����A�n�ڎ��ɂ͂ǂ����Ă��c�݂��o�܂��B

�Ⴆ�Ίp�p�C�v�p�ɕt���鎞�ɔ����ɌX���Ă��܂����ꍇ�A�X�������Α���������x�d�˂ėn�ڂ���ƏC���ł��܂��B

���x���������Ă���v�����āA�X�ɂ܂��X���Ă���l�Ȃ炻�̔��Α����ēx�n�ځA�Ƃ��������Ŏd�グ�Ĕ[���̂������@�Ɏd�グ�܂��B

�Ƃ�����Ŏ���͌����A�b�v�ł��鎖�����҂��܂��傤�B

2005/05/28

�a�P�P�O�T�j�[�̂k�r�c

���t�I�N�œ��肵���Ƃ���B110�T�j�[��LSD���I�[�o�[�z�[�����ăL�����A�ɑg�ݕt���Ăق����Ƃ������ŁA�����O�M�A�݂̂��������ꂽ��ԂŎ������܂�܂����B���̎����LSD�̓����O�M�A�̎��t���{���g���ɂ݈Ղ������炵���A���̑�Ƃ��Ă��Ǝv���܂����A�{���g���n�ڂ���Ă��܂��B

�_�t���ł͂���܂����A���������n������ł��ĊO���̂ɋ�J���܂����B

�����Ă悤�₭�o�����Ă݂�ƁE�E�E�s�j�I���M�A�Ƃ��̎��ӂ��ӂ��Ă��܂����B

���������ȋ��z�ōw�������Ƃ����b�Ȃ̂ł����A����ł͎g���l���Ȃ��ł��B

2005/05/27

�P�P�S�f�s��

�S�̓I�ɂ͘c�݂��Ȃ������w�b�h�ł����A�V�����_�[�X���[�u�ƒ��ړ������Ă��镔���ɌE�݂��ł��Ă��܂��B�O�ׂ̈Ƀw�b�h��ʌ����鎖�ɂ��āA�o���u�Ȃǂ��炵�܂����B

�����Ŕ��������̂ł����A�o���u�̃��e�[�i�[�𗯂߂Ă���R�b�^�[���t�����ɓ����Ă���̂��Q�ӏ��������܂����B

�ȑO�Ƀo�������`�Ղ���������Ȃ��̂ŁA���[�J�[�őg�ݕt����ꂽ�����炾�Ǝv���܂��E�E�E�B

�o���u��o���u�V�[�g�͌y���C�荇�킹������x�Ŗ��Ȃ������ł��B

���̋@��Ƀo���u�X�e���V�[���͌������Ă��������Ǝv���܂��B

2005/05/25

�z�C�[���V�����_�[�̉��H

�}�c�_�j�R�U�O�̃��A�u���[�L�ł��B�ȑO�Ƀo�C�N�p�̃}�X�^�[�V�����_�[�𗬗p�����j�R�U�O�ł����A�o�����X����邽�߂Ƀz�C�[���V�����_�[�̌a���P�C���`����R/�S�C���`�֏�����������H�����܂����B

�s�X�g��������������̂͊O�a����������ł��B

���̉摜�̉E�������̃s�X�g���ō���O�����H���ăJ�b�v��g�ݕt�����Ƃ���ł��B

�������J�b�v�̓���a���g�p����J�b�v�ɍ��킹�ĉ��H���Ă��܂��B

�t���[�h�̖߂�̌�����������Ĕ����ʂɂȂ��Ă��܂����A���X���������`��̃s�X�g��������̂Ŗ��Ȃ��ł��B

�����ăV�����_�[���͉��H�����s�X�g���ɍ��킹�ăX���[�u�����܂��B

�X���[�u�ɂ̓t���[�h�������Z�����邽�߂̌��𐔉ӏ��J���A���̊O���ɍa����Ă����܂��B

�������Ă����Ό��̈ʒu���ǂ��֗��Ă��t���[�h������܂��B

���̃t���[�h�̍a�̗��e�ɂ��a����Ăn�����O�����A�V�����_�[�{�̂ƃX���[�u�̌��Ԃ���t���[�h�����ݏo�Ȃ��l�ɂ��Ă����܂��B

�s�X�g���̃c�o�̕����͌��̃V�����_�[�̊O�`�Ȃ̂ŁA�X���[�u���̂������Ă���S�z�͂���܂���B

�u�[�c��g�ݕt����ΊO�ς���͏��a�����ꂽ���͕�����Ȃ��Ȃ�܂��B

����Ńz�C�[���V�����_�[���̃X�g���[�N����炩�҂���\��ł��B

���̃X���[�u���ւ̕ύX�ɂ���ăV�����_�[�����t���b�V������A�J�b�v��u�[�c�����肵�Ղ����ւƕύX���ꂽ���ɂ��Ȃ�܂��B

2005/05/21

�K�X�P�b�g����

���[�o�[�̂P�P�S�f�s�h�Ƃ����Ԃł��B�I�[�o�[�q�[�g�ɂ��w�b�h�K�X�P�b�g�����Ȃ̂��A�K�X�P�b�g�����ɂ��I�[�o�[�q�[�g��ԂȂ̂��E�E�E�Ƃɂ��������I�ɃK�X�P�b�g�������Ղ��G���W���̗l�ł��B

�Ƃ肠�����w�b�h���~�낵�Ă݂ău���b�N��w�b�h�ɘc�݂��Ȃ������`�F�b�N���Ă݂܂����B

���̃G���W���͏����\�����ς���Ă��āA�V�����_�[�̃X���[�u���u���b�N�̏�ʂ�菭���˂��o���Ă��āA�w�b�h�K�X�P�b�g�̓X���[�u�̌a���傫���A�w�b�h�ƃX���[�u�͒��ڐڐG���Ă����Ԃł��B

�v����ɁA�w�b�h�K�X�P�b�g�͒��ڃV�����_�[�̈��͂��~�߂�̂ł͂Ȃ��āA�I�C���Ɨ�p�����V�[�����Ă��邾���̗l�Ȋ����ł��B

�����ăw�b�h�{���g�̒������S�O�����ʂ����āA�w�b�h�ƃV�����_�[�u���b�N�̉�������ߕt���Ă���̂ŁA�{���g�̐L�тɂ���Ē��ߕt�����ɂ�ł���̂�������܂���B

�Ƃ�����ŁA�c�݂����e�͈͂Ȃ̂ŃK�X�P�b�g�̃J�X��|��������łɃs�X�g���g�b�v�ɕt�����J�[�{�����|�����Ă����܂����B

��

2005/05/20

�b�P�T�O�O

�Â��ł��B�ؒf�����t�����g�p�C�v�����g�݂��Ďԑ̂ɍ��킹�Čq���ł����܂��B

�`�s�̃R���o�[�^�[�����̓X�`�[�����̃J�o�[���t���Ă��āA�����̃R���o�[�^�[�Ƃ̌��Ԃɗ]�T������̂Ń}�t���[��ʂ��������������܂��Ċ�������܂����B

�ʒu���߂��Ȃ��牼�n�ڂ����t�����g�p�C�v���ēx���O���A�ڍ�����S���n�ڂ��āA�O�ׂ̈ɑϔM�z�������Ă�����t���܂��B

����Ńt���[������o�[�̈ʒu���������ʒu�ɂȂ����̂ŁA�]���̓ˋN���ɂł����グ�Ȃ�����}�t���[���C�鎖�͂Ȃ��͂��ł��B

2005/05/19

�b�P�T�O�O

�V�{���[�̂ł������g���b�N�ł��B�S�����T���T�O�������炢����A�z�C�[���x�[�X�̓E�`�̂Q�g���̐ύڎԂ�蒷���ł��B

���Ȃ胍�[�_�E�����Ă���A�}�t���[���n�ʂɎC���č���Ƃ̎��ŁA�t�����g�p�C�v�������H���鎖�ɂȂ�܂����B

�����ł����z�C�[���x�[�X�������̂Ƀt�����g�p�C�v�����̒n�㍂�͂T�����ʂ����Ȃ��̂ŁA�����̒i���Ƃ������}���z�[���ɂł��C�肻���Ȋ����ł��B

�����̉摜�͍��o���N����o�Ă����p�C�v���E�o���N�̃p�C�v�q���镔���ł����A�`�s�̃R���o�[�^�[�̉���ʂ��Ă���̂ŒႭ�Ȃ��Ă���l�ł��B

�Ƃ͂������\���Ԃ��Ēʂ��Ă���̂ŁA�p�C�v�����H���Č��Ԃ��������Ēn�㍂���҂����ɂ��܂����B

�܂��͐G�}�ƈ�̂ɂȂ����t�����g�p�C�v�����O���ĉ��H���镔����ؒf���܂��B

�ϔM�z�������ĎՔM���鎖��O��ŁA�Œ���̃N���A�����X�ł`�s�̋߂���ʂ��t���[���������֏o�Ȃ��l�ɂł������ł��B

2005/05/18

�s�d�Q�V�i�V���o�[�j

�X�e�A�����O�M�A�����b�N���s�j�I���ɕύX�����Ƃł��B�܂��͎��O���������o�[�̃Z���^�[���o���Ă����܂��B

�v���[�g�����ɊJ���Ă��錊�̈ʒu�ł͐��m�ł͂Ȃ��̂ŁA���A�A�[���̎��t���������瑪���ăZ���^�[���o���܂��B

�j�o�U�P�̃����o�[������������b�N�̃}�E���g���������t�����Ĉʒu���m�F���܂��B

�j�o���̕�������O�ɓ������Z���^�[���o���Ă����܂����A��͂艼�t���̎��_�ňʒu���m�F���ďC�����K�v�ł��B

���A�A�[���̎��t���ʒu���m�F���邽�߂ɁA���傤�Ǎ������@�̃p�C�v��ʂ��Čv�����܂��B

�����ĔO�ׂ̈ɍ~�낵�Ă���G���W���ɂ��Ă����Ă݂ăI�C���p���Ƃ̃N���A�����X���m�F���Ă����܂��B

��

2005/05/16

�{���g�̏C��

�g���^�r�W�O�O�i���^�n�`�j�̃t�����g���A�A�[���ƃ{�[���W���C���g�̐ڍ����Ń_���p�[�̎��t���������˂Ă���{���g���Ȃ����Ă��܂����B�����̘c�݂������Ă��x��͂Ȃ��Ǝv���܂����A�O�������łɋ������Ă����܂����B

�l�W�̕��������܂Ȃ��l�ɒ����i�b�g�i���i�b�g�Ƃ������i���Ŕ����Ă��܂��j���˂�����ł����āA�u�u���b�N�ɏ悹�ăv���X�ʼn����܂��B

���Ə_�炩���ގ��Ȃ̂ŁA���������͔����ł��B

�l�W�������Ȃ������܂��t�����Ă����������A�˂��R�������ɂ�ł����̂Ń_�C�X��ʂ��ďC�����Ă����܂����B

2005/05/14

�s�d�Q�V�i�I�����W�j

�~�낵���G���W���̌��ɓ���܂����B�܂��I�C���p������O���ă��^���̃`�F�b�N�����Ă݂܂����B

�Q�Ԃ̃R�����b�h�����炩�ɃK�^���������̂ŊO���Ă݂�ƁA���^�������S�ɉ���Ă��܂��Ă܂����B

�N�����N���ɂ��L�Y������܂������A�S�̂ɘc�݂��Ȃ���Ό������ďC���\�Ȕ͈͂��Ǝv���܂��B

�R�����b�h�͌������K�v�ł��ˁB

����̃g���u���Ƃ͒��ڊW�Ȃ������ł����A�J���X�v���P�b�g�̃m�b�N�s�����������������ɂȂ��Ă��܂��B

�R�����b�h�̌����ׂ̈ɂ̓w�b�h���J���Ȃ��Ƃ����Ȃ��̂ŁA��͂�S�o���̍�ƂɂȂ肻���ł��B

��

2005/05/12

�d�f�U�V�r�b�N

�^�ǂ����Â̔R���^���N����肷�鎖���ł����̂ŏC����Ƃ��J�n���܂����B���肵���^���N�Ƀ|���v���t���Ă��܂������A�r�h�q�̕��ł͂Ȃ��̂Ƃ��̐�̎������l���ă|���v�͐V�i��t���܂����B

�R���t�B���^�[���V�i�Ɍ������Ă��̕����̏C���͏I���ł��B

���łɃA���C�����g�̒��������܂�Ă����̂Ŏ��悵�Ă݂��Ƃ���A�p���[���|����ƃn���h�������֎���܂��B�_�����Ă݂�ƃt�����g���̃��A�A�[���u�b�V�������Ă��܂����B

�\�Z�̊W�Ńu�b�V����S�����Ƃ�����ɂ͂����Ȃ������̂ŁA���A�A�[���̍����̃u�b�V�������E�������܂��B

�O��ŕ����ɂȂ��Ă���A�[���̑O��������m�b�̗ւ̗l�ɊO���ĕK�v�ȕ��������̍�ƂɂȂ�܂����B

2005/05/11

�s�d�Q�V

�G���W�����s���Ƃ������ŗa����܂����B�Ȃ������݂R��̂s�d�Q�V�����ɒ��Ƃ������ɂȂ�܂����B

����ł̓G���W���͕��ʂɊ|����܂����ى�������܂��A���悵�Ă݂��Ƃ��납�Ȃ�p���[�_�E�����Ă���݂����ł��B

�R���v���b�V�����𑪂��Ă݂�Ƃ��Ȃ�Ⴂ���l�ł����B

���炭���Ԃ����������Ă���̂ŃG���W���{�̂Ɏ������O�ɑ��̕����ɂ���肪���������`�F�b�N���Ă������Ǝv���܂��B

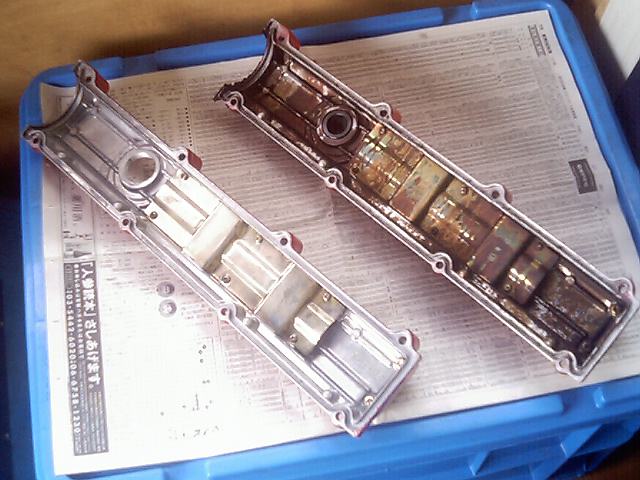

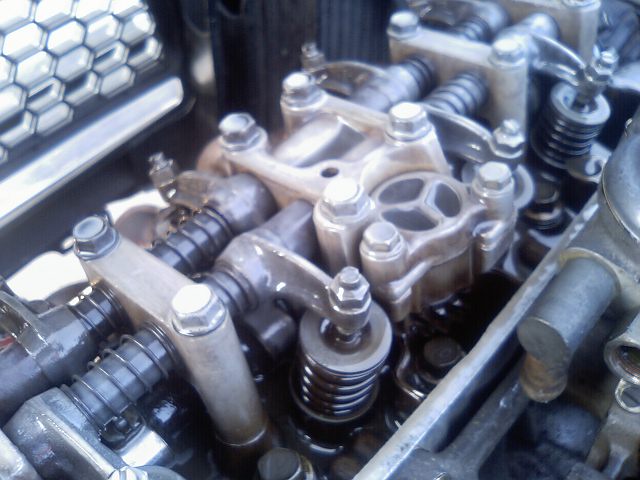

�E�̉摜�͐V���i���������H�j���r���������i���G�ɂȂ����̂ŎB���Ă݂܂����B

2005/05/10

���q��

�Ƃ���~�j�T�[�L�b�g�����������̓��[�̋n�ɉ��䂩�̌Â��Ԃ����u����Ă��܂����B�v���Ԃ�ɂ�����ʂ�Ɠ��H�H���ׂ̈̏d�@�Ǝ��ނ̒u����ɂȂ��Ă��āA�Ԃ��������ꂽ�l�q�ł�������ԉ��ɂ������p�u���J�������c���Ă��܂����B

�ȑO�͂����Ƒ��ނ�ɉB��Ă����̂ł����A�����ɂȂ������̎p������ƂȂ�Ƃ����Ă��������Փ��ɋ����͎̂������ł��傤���H

2005/05/08

EG6�V�r�b�N

�G���W�����|����Ȃ��Ƃ������ň������ɍs���A���ɂ���EG6�V�r�b�N�ł��B�S���|����Ȃ���ł��Ȃ��A���炭�|�����Ă���G���X�g������A�|�����Ă��Ă������Ȃ�������ƕs����ȏǏ�ł��B

�_�������Ƃ���R���|���v�̍쓮���s����ł��B

�����ă��t�g�A�b�v���Ă݂�ƔR���^���N�̉����x�b�R���Ɖ���ł��܂��B

�����Ƃ���ɂ��ƈȑO�ɉ��N�����u����Ă����ԗ����Ƃ������Ȃ̂ŁA���A�V�[�g���O���ăT�[�r�X�z�[������|���v���O���Ċm�F�����Ƃ���A�^���N�����ƃ|���v�{�̂ɃT�r���o�Ă��܂����B

�������|���v���j�b�g���߂ɑ}������Ă���̂Ń^���N�̉��݂ɂ���Ď��o���Ȃ��ɂȂ��Ă��܂��Ă܂��B

�s���̌������T�r�ɂ����̂Ȃ̂��A���݂ɂ����̂Ȃ̂�����͂ł��܂��A�^���N�ƃ|���v���j�b�g�̌������K�v�Ȃ̂͊ԈႢ�Ȃ������ł��B

��

2005/05/06

�j�P�P�}�[�`

�m�荇���̎ԉ�����i���ŃQ�b�g���Ă��������U�N���̂j�P�P�}�[�`�ł��B�P�O�O�O�����łT�l�s�A�����蓮���Ȃ̂ł���������O���[�h���Ǝv���܂��B

�}�j���A���~�b�V�����Ȃ̂Ŏԉ�����ł͑�Ԃɂ��g���Ȃ��Ƃ̎��ł������A�����ł̓}�j���A���̕����g����������܂��B

�Ƃ�����ŁA�����e���̓_���ƃI�C���̌����Ȃǂ����Ă����܂����B

�����ނ˕s��͖��������ł������A�R���t�B���^�[�ւȂ���z�[�X�����̟��݂��������̂Ō������鎖�ɂ��܂����B

���łɃt�B���^�[��_�������Ƃ���A�l�܂肪������ꂽ�̂ł�������������鎖�ɂȂ�܂������A�A�x���ŕ��i�����x�݂̂��ߎ茳�ɂ������r�P�R�V���r�A�̒��Õi�̋l�܂肪�Ȃ������m�F���ĂƂ肠�����t���Ă����܂����B

���t���̃X�e�[�͕t���܂���ł������A�߂��̔z�ǂȂǂɃ^�C���b�v�ŌŒ肵�Ă������̂Ŗ��Ȃ��Ǝv���܂��B

���Ă��̃}�[�`�ł������̂Ƃ���S���̃m�[�}���ł͂���܂����A���ԂƂ��Ă̎�|���O��Ȃ��͈͂ʼn������Ă����̂��y���������E�E�E�B

2005/05/06

�����o�[�j��

�m�荇���̋Ǝ҂���̈˗��ŕ��i�݂̂��������܂ꂽ�̂ł����AFD3S�iRX7)�̃~�b�V�����ƃf�t���q���ł��郁���o�[������Ă��܂����̂ŗn�ڂŒ����Ăق����Ƃ̎��ł��B���������Ă݂�ƁA�Ȃ�قNJ����ׂ����Ċ��ꂽ�Ƃ����ʒu�ł��B

�����P�ɗn�ڂŕt���邾���ł͓����l�Ɋ���Ă��܂������Ȃ̂ŁA�⋭�����Ă����܂����B

2005/05/05

�s�d�Q�V

������̓G���W���̏C���ŗa�����Ă���I�����W�̂s�d�Q�V���r���ł��B����̌��ŏ��߂Ă̓��ɂƂȂ����ԗ��ł��B�悤�₭��Əꏊ�����̂ŃG���W�����~�낵�܂����B

�ԍڏ�Ԃŏ��������G���W�����|���Ă݂܂������A���S�Ƀ��^�����C���Ă���l�q�ł��B

�G�A�R������������Ă���̂Ŕz�ǂ̐ڑ����Ȃ���ԂŘe�ɊĂ����ăG���W�������o���܂��B

�I�C���̟��݂���������܂����A���������ł̓I�[�o�[�z�[����̑��s�͂܂����Ȃ������ł��B

�˗��҂̘b�ɂ��ƁA�I�C���̗ʂ��s�����Ă����̂ɋC�t�������^�����Ă��t�������Ƃ������ł��B

�Ƃɂ�����x�o�����Č��Ƃ������ɂȂ肻���ł��B

2005/05/01

�L�����p�[�̃I�[�o�[�z�[��

�n�R�X�J�ɑ�������Ă���l�j�U�R�Ƃ����^���̂S�|�b�g�L�����p�[�Ȃ̂ł����A�t���[�h�R��Ȃǂ͂Ȃ����̂̃_�X�g�u�[�c���p���p���ɍd�����Ĕj��Ă��܂��B���͔��N�قǑO�ɃI�[�o�[�z�[�������L�����p�[�Ȃ̂ł����A�ȑO���炱�̎Ԃ̓T�[�L�b�g�𑖂�Ƃ��������Ǐ�ɂȂ�炵���̂ł����A�����͂킩���Ă��܂���B

�Ƃɂ������s��߂��Ƃ������Ȃ̂ŁA������V�[���L�b�g�̌����őΉ����܂����B

�O��V�����_�[��s�X�g���̌���������Ă���̂ŁA����͊ȒP�Ȏ���ꂾ���ōς܂��܂����B

�]�k�ł����A����̗l�ɒZ���ԂŃL�����p�[�̃I�[�o�[�z�[�������鎞�ɂ̓u���[�L�z�[�X���O������A�����̉摜�̗l�Ƀt���[�h���~�߂Ă����ŏI�I�ɃG�A�����̍�Ƃ�Z�k�ł��Ďg�p����t���[�h���ߖ�ł��܂��B

2005/04/28

�a�R�P�O

�Â��ł��B���t�I�N�ōw���������̃f�t�i�k�r�c�t���j�̏�Ԃ��ǂ���L�����A���Ǝg�p�������ł������A�_���̂��߂Ƀo�����Ă݂�ƃT�C�h�x�A�����O�̃L���b�v�𗯂߂Ă���{���g�̂P�{�ɖ��ȃJ�W���������āA�L���b�v���ɂ��_���[�W������܂����B

���������ݍ���ԂŒ��ߕt�����Ă����݂����ŁA�{���g�̒��������������ꂽ�l�ɂȂ��Ă��܂��B�i���摜�j

�{���g�����Ȃ��������ςނ̂ł����A�L���b�v���͎����L�����A�ƃZ�b�g�̕��Ȃ̂ŁA���̎��_�Ńf�t�L�����A�͌��̎ԗ��̕����g�p���鎖�Ɍ��肵�܂����B

�Ƃ͂����S���g�p�ł��Ȃ���ł͂Ȃ��̂ŁA������i���t�I�N���̃L�����A�j���\���Ƃ��Ēu���Ă����܂��B

�����Č��̎ԗ��ɕt���Ă����k�r�c���o�����ƁA��͂�܂ꂽ�h���V�����\��ďo�����L�Y������A�f�t�P�[�X�̒��ɂ������������荞��ł��܂��B

�K���ɂ��T�C�h�t�����W�̃X�v���C���ɂ̓_���[�W�������l�ł����A�k�r�c���̂̓��t�I�N�����g�p���鎖�ɂ��܂����B

�k�r�c�̃v���[�g�͑o������ɂ�̏��Ȃ�����I�o���A�����O�M�A�͌��̎ԗ��̕�����Ԃ��ǂ������̂Ńs�j�I���M�A���L�����A�ƃZ�b�g�Ŏg�p�A���g�݂��ăo�b�N���b�V�����v���������ʂ�͂�傫�߂������̂ŁA�x�A�����O�̃C���i�[���[�X�݂̂Ɋ|����l�Ƀv�[���[���Z�b�g���ăx�A�����O���A�V�������ւ��čēx�x�A�����O�������A�L�����A�ɑg�ݍ���Ńo�b�N���b�V���̌v���A�M�A�̓�����������O�Ń`�F�b�N�������ʁA��������ǍD�ł����B

2005/04/27

�s�d�Q�V

��ɑ����̐����ŗa�����Ă���s�d�Q�V���r���ł����������Ă������i���������̂ŁA�܂��̓��A���肩��g�ݕt���Ă������ɂ��܂����B���[�t�X�v�����O�͗�ɂ���ď��������H�������[�_�E���d�l�ŁA����̓t���b�g�ɉ��H���܂����B

�u�b�V���ނ͑S�ď����̐V�i�Ɍ������܂��B

���摜�̉E���Ɏʂ��Ă���̂̓��[�t�ƃ��[�t�̊Ԃɓ���u���[�t�X�v�����O�T�C�����T�[�v�Ƃ������i�ł��B

�ʏ�ł��ƑS���̃t���b�g�ɉ��H����Ƃ��Ȃ�Ⴍ�Ȃ�̂ł����A�I�[�i�[���w�����Ă����ԍ��������̃V���b�N�����g�p���ď����V���b�N�������������������ʒu�ɒ������܂����B

���A�A�N�X���ɉd���|������ԂŃ^�C���ƃt�F���_�[�̌��Ԃ��w1�{���ʂɂȂ�܂����B

2005/04/25

�a�R�P�O

�f�t����̈ى��œ��ɂ��Ă���o�a�R�P�O�T�j�[�ł����A�I�[�i�[�����t�I�N�ŗ��D�����Ƃ����k�r�c�t���̃z�[�V���O�`�r�r�x���͂��܂����B�O�ϓI�ɂ͕\�ʂɃT�r�Ȃǂ�����܂����A�I�C���R��Ȃǂ̌`�Ղ͂Ȃ��悤�ł��B

�Ƃ肠�����o�����ă`�F�b�N���Ă݂܂����B

�t�@�C�i���M�A�̓�����ʂɈُ�͂���܂��A�o�b�N���b�V���͏����傫�߂ł��B

����͈ȑO�̃I�[�i�[���g�p�����ɍ��킹���̂�������܂���B

�����ĉE�̉摜�͎ԗ��ɕt���Ă�����̃f�t�̃h�����v���O�ł��B

����������R�t���Ă��܂����A���̓h���C�u�V���t�g�̔j�����f�B�[���[�ŏC�����Ă��琔�\�L���Ǝv���鋗���������s���Ă��Ȃ���ԂȂ̂ł��B

��������\�z�ł���̂̓h���V�����j�����čׂ������ӂ��A���̋��������f�t�P�[�X���ɓ��荞��ňى����������Ă��܂����̂ł͂Ȃ����Ƃ������ł��B

�C���̓��e�ł����I�[�i�[�Ƒ��k�������ʁA���肵�����i�ƌ��̕��𗼕��o�����ėǂ����̃p�[�c��g�ݍ��킹�Ďg�p����Ƃ��������Ői�߂Ă������ɂȂ�܂����B

���������鎖�ɂȂ�̂Ŏ�Ԃ͊|����܂����A���̐�i������Ă�������Ȃ̂Ŋm���ɒ����Ă������Ƃ������ł��B

��

2005/04/23

�`�v�P�O

�D���Ǝv���Ă����l�q�Q�ł����A���悵�Ă���Ǝ��X�s����ɃA�C�h�����O���s���ɂȂ�Ǐo�鎖���������܂����B���̊Ԃɂ������Ă��܂��̂Ō������Ȃ��Ȃ��͂ݓ�����̂ł����A�G�A�N���P�[�X���ɕt���Ă���G�A�o���u����쓮���Ă��鎖���킩��܂����B

�L���u�Ƃ͂����r�K�X���R�����̂��߂ɂ��낢��ȑ��u���t���Ă��܂��B���̃o���u�����̂����̈�Ȃ̂ł����A�A�C�h�����O���ɂ͍쓮���Ȃ��̂�����ł��B

��쓮�̌����͂܂��������Ă��܂��A���̃o���u�̍쓮���~�߂Ă����Εs���ɂȂ�Ȃ������m�F���đ����Ǝv���܂��B

2005/04/22

�`�v�P�O

�P�T�O�O�̂l�q�Q�ł����A�e���_���ƏC�����s���܂����B�ŋ߂͌��|���鎖�����Ȃ��Ȃ����P�L���u�ł����A�L���u���̂̓X���b�W�Ȃǂ����Ȃ��A��Ԃ͂����l�ł��B

�v���O���w�b�h�̑O���ɕt���Ă���ׁA��T��ł̌����ɂȂ�܂����B

�q�[�^�[�̉��x���߃��o�[�������Ȃ��̂œ_�������Ƃ���A���o�[����q�����Ă��郏�C���[�̃A�E�^�[�`���[�u���j�����ă_�b�V���{�[�h���̋��������Ɉ����|�����Ă����l�ł��B

�����ł���͈͓��������̂ŁA�j������������������蕥���ĕt�������܂����B

���i��͊|����܂���ł������A�v���̂ق��厖�ȍ�ƂɂȂ��Ă��܂��܂����B

2005/04/21

�A�N�Z�������P�[�W

���̉摜�̉����i�W���C���g�����������̕��j�̓Z���J�k�a�Q�O�O�O�f�s�i�P�W�q�f�j�̕��ł����A���N��̂Q�s�f���ڎԂȂǂɂ����^�C�v�̕����g�p����Ă��āA�Â��Ȃ�ƃW���C���g�������j�����ċ������ƂȂ��Ă���l�ł��B�����ō��摜�̏㑤�Ɏʂ��Ă���������̕������H���ė��p���鎖�ɂȂ�܂����B

���̋������̃����P�[�W�͂t�o�n�̃p�u���J�̕��ŁA�X�Ƀ��A�ȃp�[�c�ł͂���܂����A���܂��܃Z���J�I�[�i�[�̕��������Ă����ăW���C���g�����������m�F���Ď����ė����܂����B

�P���ɏ����Z�����H����Ύg�������Ȃ̂ŁA����������ؒf���A�_���}���Ƃ���Ԃŗn�ڂ��܂��B

���̏�Ԃ����ł����v�Ƃ͎v���܂����A���b�h�����̌a���T������Ȃ̂ŔO�ׂ̈ɕ⋭�����Ă����܂����B

�ڑ�������n�ڂ���O�Ƀ����O�^�C�v�̃i�b�g���ђʂ����Ă����āA���̌�ڑ������֔킹�ė��[��n�ڂ��Ă����܂����B

����͂��܂��ܗL�������𗬗p������ł����A����������ɓ���Ղ����i�ō���������������Ǝv���܂��B

2005/04/20

�ϖ��z�[�X

�R���^���N�Ƌ��������Ȃ��S���̃z�[�X�Ƀq�r�������Ă����̂Ō������鎖�ɂȂ�܂������A���̕��i�����Y�I���Ƃ̎��Ȃ̂ő�p�i��T���Ă݂܂����B�P���Ȍ`��Ȃ̂œ��a���������Ή��ł��ǂ������ł��B

�h�X�[�p�[�e�g�����h�Ƃ����ގ��i���i���H�j�̃z�[�X���ϖ���������Ƃ������Ȃ̂Ŏg���Ă݂鎖�ɂ��܂����B

�������ƒ����^�����ȊO�ɂ͏펞�R���ɐZ�����Ă����ł͂Ȃ��̂ŁA���̏�Ԃŗl�q�����Ă݂鎖�ɂ��܂����B

�^���N�̎��t�����ɔR���Q�[�W���j�b�g�̃p�b�L�����������ăA�[�X����t���Ă����܂����B

�Ƃ����̂����j�b�g�q����R�[�h�̓v���X���݂̂ŁA�A�[�X���̓p�b�L������ă^���N�q����A��������^���N�ƃ{�f�B�[�̎��t��������{�f�B�[�փA�[�X���Ă��邩��ł��B

���̂��łɁA��ɂ���ăf�t�L�����A�ɂ��A�[�X�����q���ł����܂����B

2005/04/19

�a�R�P�O

�f���ł����Ȃ��݁H�̂j�o�a�R�P�O���i�Ȃ��̂܂�܂�ȁj�̂R�P�O�T�j�[�ł��B���H���A�u���̎Ԃ��D���ł����Ə���Ă��邾���ŁA���̓}�j�A�ł͂Ȃ��v�Ƃ̎��ł��B

���i����z���Ȃ̂ŁA���炭�a�����Ă��鎖�ɂȂ肻���ł��B

2005/04/18

MR�Q

�`�v�P�P�Ǝv������E�E�E������͂P�T�O�O�����̂R�`�t�G���W���𓋍ڂ����`�v�P�O�ł��B�e���̓_���ƒ����̈˗��œ��ɂ��܂����B

�ԑ̌㕔�ɂ���G���W�����[����`���Ɗm���ɂP�L���u�̃G���W�����ڂ��Ă��܂��B

��炩�̃I�C���̟��݂�A�C�h�����O�̕s���Ȃǂ�����܂����A���̔N���̃L���u�ԂƂ��������l����Ώ\���ɍD���Ƃ�������R���f�B�V�������Ǝv���܂��B

2005/04/16

���X�g�A

���낻���Ƃ���l�߂ɓ����Ă��܂����B��Ɛ����l���čŌ�Ɏc���Ă����t���A�p�l�������t����Ƃ��������ԋ߁A�Ǝv������E�E�E�G���W�����[���̃o�b�e���[�̉��t�߂ɕ������p�e���B

�������Ă����Ƒ匊���J���Ă��܂��܂����B

���͂̊|����ꏊ�ł͂Ȃ��ł����A�قډ�����Ă����ԂȂ̂ł��̂܂܂Ƃ�����ɂ͂����܂���B

�����̓��t�g�A�b�v���Ȃ��Ă���Ƃł���ꏊ�Ȃ̂ŁA�Ƃ肠�����t���A���肪�o�������_�ň�U���t�g����~�낷�\��ł��B

2005/04/15

���X�g�A

�n���ȍ�Ƃ������܂��B���������H����������đ唼�������Ȃ��Ă��܂��A�ŏI�I�ɂ̓J�o�[�Ō����Ȃ��Ȃ�ꏊ�ł����A�ꉞ���̌`��֕������Ă����܂����B

��܂��Ȋp�̕������ɍ���Ă����āA�c�������͓S�����������đ����Ă����܂��B

����傫���S���ォ��\��t���Ă������̂ł����A�S���d�Ȃ����������畅�H���������Ղ��Ȃ�̂ŁA�ł��邾���t�����킹�ŗn�ڂ��Ă����܂��B

2005/04/14

���X�g�A

�܂����̉摜�́��ň͂������t�F���_�[�̎��t�����ł��B�{�����̕����̓t�F���_�[�ƃs�b�^�������`��ɂȂ��Ă��āA���̌��Ԃɓ������D�␅���ŕ��H���N����Ղ��\���ł��B

�����͌��ʂ�ɕ�����������A��Ԃ�����ĕ��H����\���֕ύX���Ă݂܂����B

�����̉摜�̐܂�ڂ��t�����p�l�����{���̓t�F���_�[�Ɖ����`��ł������A��Ԃ���l�ɕύX���܂����B

�ŏI�I�ɑ܍\���ɂȂ镔���Ȃ̂ŁA�Ȃ�ׂ��T�r��������������t���ē����ɂ��T�r�~�ߓh����h���Ă����āA�Ō�ɏ㑤�̃p�l�������܂����B

�Ō�Ɏ��t�����p�l���̗��ɂ��ɗ͓h����h���Ă����܂������n�ڕ����͏Ă��Ă��܂��̂ŁA������ɐ������̌�����m�b�N�X�h�[���Ȃǂ𐁂�����ł������Ǝv���܂��B

2005/04/12

���X�g�A

���X�g�A��Ƃ̑����ł��B�t�����g�T�C�h�����o�[���烍�b�J�[�p�l���ւȂ��镔���ł����A���̎ԗ��ł̓��[�t���E�����i������^���K�g�b�v�j�̂��߁A�������ԑ̂̍��i�ɂȂ�d�v�ȕ����ł��B

���H�����ӏ�������Ă����Ƒ唼�̕����������Ȃ��Ă��܂������A�V�����S�Ő��삵���p�l����\��t���Č��̏�Ԃ֕������Ă����܂��B

�t�F���_�[�Ƃ̌��Ԃ��ǂ��œD�̐Z����h�����߂̃X�|���W�����邽�߂̍a���������Ă����܂����B

2005/04/11

�e�b�R�r

�N���b�`�����肾�����Ƃ������œ��ɂ����q�w�V�i�e�b�R�r�j�ł����A�u���[�L�t���[�h���ǂ�������R��Ă���Ƃ����b�Ȃ̂ł����炩��_�����܂����B�Ƃ��������܂Ōp�������Ȃ������Ă����̂ł��傤���E�E�E�B�_���̌��ʁA�`�a�r�̃��j�b�g����R��Ă��鎖�����������̂ŃI�[�o�[�z�[���L�b�g�̎�z�����悤�Ɩ⍇�����̂ł����A���̃p�[�c�Ȃ̂ŃC���i�[�L�b�g�̋����͖����Ƃ̎��ł����B

����ł̓��j�b�g�`�r�r�x�̂��l�i�́H�Ɛq�˂����A�Ȃ�ƂR�O���~�ȏシ��Ƃ̕Ԏ����E�E�E���݂̎ԗ����i�������z�ɂȂ��Ă��܂������ȋ��z�ł��B

���Õ��i��T�����`�a�r���o�C�p�X�����ăL�����Z�����邩�ɂȂ肻���ł��B

��

2005/04/10

�p�l������

���X�g�A��Ƃ̑����ł��B���b�J�[�p�l���̐�[�����Ƃ������A�C���i�[�t�F���_�[�̌㕔�ɂ����镔���̃p�l���삵�܂����B

�p�̕�����܂�Ȃ��Đ��`����͓̂���̂ŁA����n�ڂ��Đ��삵�܂��B

�������������ŏo���オ������������ԑ̂֎��t���Ă����A���̓s�x�����ɃT�r�~�߂̓h�������Ȃ���i�߂Ă��܂��B

2005/04/09

�`�v�P�P

����K�[�h���[���ɐڐG�����m����̂`�v�P�P�r�^�b�̔��C�����o���Ă��܂����B�t�����g�t�F���_�[�ƃh�A�A�N�H�[�^�[�̃��[�o�[�͒��Õ��i���L�����̂Ō����A���A�t�F���_�[�̃A�[�`�͔��C���ƂȂ�܂����B

�t�F���_�[�A�[�`�̃��C�����Y��ɒ���܂����B

2005/04/09

�K���X����

�P�W�O�r�w�ł����A���s���ɓˑR����ȃh�A�̑��K���X�����ꂽ�Ƃ̎��œ��ɂ��܂����B�Ƃ肠�����h�A�̓�������O���ăK���X�̔j�Ђ�|�����܂������E�E�E�Ȃ����Q��ނ̃K���X�̔j�Ђ��o�Ă��܂����B

���̎Ԃ̑��̕����̃K���X�̓u���[�Ȃ̂ł����A���ꂽ�K���X�̓u�����Y�ł��B

�������h�A�̓����ɂ̓u���[�̃K���X�̔j�Ђ��������̂ŁA���琄�����ĈȑO�ɂ��K���X�����ꂽ��������A���̎��Ƀu���[����u�����Y��������Ă����Ǝv���܂��B

�O�Ɏc���Ă����K���X�̔j�Ђ�����ˑR���ꂽ�����̉\�����ے�ł��Ȃ��̂ŁA�O����ɑ|�����Ă����܂����B

2005/04/08

�����U�@���̂Q

��������}�j�A�̃`�F�b�N�����ł���W���b�L�A�b�v�|�C���g�ł��B��������������݂̓S�����o���A�܂�Ȃ��Đ��삵�܂����B

�Y��ɐ܂�Ȃ���ׂɂ܂����ĕ�������āA�܂�Ȃ��镔���փ^�K�l�Ăăn���}�[�Œ@���܂��B

����ɂ��Ă��Y��ɏo�����Ǝv���܂��B

2005/04/07

�����U

���X�g�A��Ƃ̑����ł��B�ȑO�̕�C�ŕ������t���A�����̏ォ��S���d�˂ē\���Ă������̂ł����A���̓S��\�邽�߂Ɍ��X�t���Ă���⋭�������ؒf����Ă��܂����B

�傫���e���������ł��Ȃ������ł����A���̎Ԏ�̌���^�����ɕt���Ă���Ƃ����⋭�Ȃ̂ŁA�}�j�A�I�ɂ͕������Ă������������ł��B

�Ƃ�����œ������݂̓S���p�����ĕ������܂����B

2005/04/06

���X�g�A

�����������X�g�A��Ƃł��B�^�]�ȑ����t�߂̏ł����A�摜�͍������ƑO�A���H��������������A�V�����S���p����������Ԃł��B

���̗l�ȍ�Ƃ̌J��Ԃ��ł����A���X�Ɛ��܂�ς���Ă��Ă��銴�������Ă��܂����B

2005/04/05

�A�N�Z���y�_��

���X�g�A���̖^�Ԃł����A���x�͉^�]�ȑ��̃t���A�p�l�������܂����B��������ƁA�t���A�ɕt���Ă���I���K���^�C�v�̃A�N�Z���y�_���������t�����܂ܗ��������ė����ŁE�E�E�B

�V�����t���A�Ƀy�_����t���鎖�͓���Ȃ��ł����A���̍ے݂艺�����ɕύX���鎖�ɂȂ�܂����B

�����摜�̉������̎ԗ��̕��ŁA���b�h�̐�[�ɂ̓��[���[���t���Ă��܂��B

��͂��܂��܂������r�P�R�V���r�A�̕��ł����A���ƂȂ����������Ȃ̂Ńj�R�C�`�ɂ��Ă݂܂����B

���łɐU���h�~�̃E�G�C�g���ڐA�����̂ł����A���ʂ����邩�ǂ����͂܂��킩��܂���B

2005/04/01

�o�b�e���[�^�[�~�i��

���鋌�Ԃ̃o�b�e���[�^�[�~�i�������H���Ă����̂Ō������܂����B�O���������悭����ƃP�[�u���̒��g�܂ŕ��H���i��ł��܂��B

�V�����t����^�[�~�i���͒��l�W�ŃP�[�u����E���ł���^�C�v�ł��B

���̕������啪�����P�[�u�����g�p���A�v���X���̓Z�����[�^�[�܂Ōq���镔���������B

�}�C�i�X�������߂̃P�[�u���ŁA��������Z�����[�^�[�̎��t�������q���܂��B

����ȊO�ɂ��d�v�ȃ|�C���g�������������Čq���ł����܂����B

�u�A�[�V���O�v�Ƃ����̂����s���Ă��܂����A�Y��ȃJ���[�̃P�[�u���ŃG���W�����[���̃h���X�A�b�v��_���ɂ͌��ʓI�ł����A���܂�Ӗ��̖��������ɂ₽��Ɛ��������Ă���Ԃ����Ȃ��Ȃ��ł���ˁB

2005/03/30

���ߍ��݃i�b�g

�V�����p�[�c�����t����ꍇ�ȂǂɃ{���g��i�b�g���g����ł����A�X�e�[�̗�������{���g�ƃi�b�g�Ŏ��t��������A�i�b�g���X�e�[�ɗn�ڂȂǂŕt���Ă�������X�}�[�g�ō�Ƃ����₷���Ǝv���܂��B�����ŃX�e�[�Ƀi�b�g��n�ڂ����Ƃ��Љ�����Ǝv���܂��B

�����P�Ɍ����J�����ꏊ�ɗn�ڂ�������Ǝv���邩������܂��A�l�W���ɂ܂Ȃ��l�ɂ���ɂ͏����̍H�v���K�v�ł��B

����͂l�U�̃i�b�g���ɂ��ďЉ�܂��B

���Ȃ݂Ɏ����Ԃ̋ƊE�ł̓l�W�̃T�C�Y���g�p����H��̃T�C�Y�ŌĂԐl�����Ȃ��Ȃ��ł����A�{���l�W�̃T�C�Y�̓l�W�����̌a�ŌĂԂ̂������ł��B

�����̏ꍇ�P�O�~���̃X�p�i�ʼnl�W�͂l�U�Ƃ������ɂȂ�܂��B

�b������܂������A�l�U�̃i�b�g��n�ڂ��镔���ɂU�����̌������J���Ă��Ȃ���l�W����Ă��Ȃ������Ƀ{���g�̃l�W�R���C��Ēɂ�ł��܂��܂��B

�����ŏ����傫�߂̌����J����Ηǂ���ł����A�n�ڂ̍�Ƃ̂��߂ɉ��Ƀ{���g�ƃi�b�g����߂����_�Ō��̒��S�ɍ��킹�Ă��������ӊO�ɓ���̂ł��B

����ł͂ǂ����邩�ƌ����ƁA�܂��U�����̌����J���Ă����ăi�b�g�ƃX�e�[�̕�����n�ڂ��ă{���g���O���܂��B

�i�b�g��n�ڂ������̔��Α�����V�����̃h�����Ōa���L���Ă����܂��B

�n�ڂ����i�b�g�̃l�W�����܂ōL���Ă��܂�Ȃ��l�ɒ��ӂ��K�v�ł��B

�؍핔���̃o��������āA�l�W�������^�b�v�ŏC������Ώo���オ��ł��B

���͂ŏ����Ƃ��Ȃ��Ԃ̊|�����ƂȖ�ł����A���������ׂ����������d�オ��ɉe�����Ă������̂Ȃ̂��Ǝv���܂��B

2005/03/28

���X�g�A

���X�g�A��Ƃ̑����ł��B�摜�͂`�s���[���̃p�l�����W�����Đڍ�����Ă��镔���ł��B

�{���R���̃p�l�����d�Ȃ��ăX�|�b�g�n�ڂŕt���Ă����ł����A��͂�d�Ȃ��Ă��镔���̓����ɕ��H���������Ă��܂��B

��C��ɍĂуT�r����������l�ɂ��邽�߂ɂ��{���̏d�˂���@�ł͂Ȃ��ĕt�����킹�łP���̓S��n�ڂ��܂����B

�����̉摜�̗l�ɎK�тĂ���ڍ�����������؍킵�āA���̌`�ɍ��킹���R�����̌��݂̓S��ڍ����܂��B

�����͋��x�I�ɂ��d�v�ȕ����ł��̂ŁA�{�f�B�[�����̖ʂł����̏�Ԃ����ǂ��Ȃ��Ă���Ǝv���܂��B

2005/03/26

�ԊO

�A���̃��X�g�A��Ƃ̒��ŃT�r�~�ߓh����h���Ƃ̓I�[�i�[�̂s����Ɏ������Ē����Ă܂��B�{���͍�������ɂ��݂������������̂ŁA���������Ă��ĐH�ׂ鎖�ɂȂ�܂����B

�V�C���ǂ������̂Ŏ��ւ��O�֏o���ĒY�ɉ�t���܂����B

�o�[�i�[�ŒY���Ă��ăG�A�K���œK�x�ɃG�A�𐁂����ނƈ�C�ɉ��傫���Ȃ�܂��B

�ݖ���t���ďĂ��ƁA�Ȃ�Ƃ����������������Ĕ����������ł��B

���Ȃ݂Ƀe�[�u���̏�̃r�[���̓m���A���R�[���ł���B

2005/03/26

���X�g�A

������͕����I�ɕ��H��������������āA�V�����S��n�ڂ����Ƃł��B�܂��͍�����������̌^������āA�����`�̓S�����܂��B

���Ă�S���������Ɖ��t���̎��Ɏ�����̂ŁA��������ɍׂ��_�����n�ڂ��Ă����܂��B

�����ړI�̏ꏊ�ɛƂߍ���ʼn��t��������Ɏ����̖_���O���Ė{�n�ڂ��܂��B

�n�ڕ������d�グ�ăT�r�~�ߓh����h���Ă����܂��B

����̗l�ȕ�C�����̌^�������@�ł����A�܂��������ꏊ�ɃK���e�[�v��\���āA����ɉ����ăJ�b�^�[�Ȃǂœ����`��ɐ蔲���A��������ĕ�C�p�̓S�֓\��t���Č`���ʂ��Ƃ������@�ł���Ă��܂��B

�����Ƒ傫�������ł��ƁA�����ȂǂŌ^�����̂������Ǝv���܂��B

2005/03/25

���X�g�A

��������S�̓\��t����Ƃł��B�����������Ƃ̐ڍ��͕t�����킹�ŗn�ڂ��܂����A�{���X�|�b�g�n�ڂŕt���Ă��闠���̃p�l���Ƃ̐ڍ��͓\��t���鑤�̓S�Ɍ����J���Ă����āA���̌��z���ɗ����̃p�l���֓����肷��v�̂ŗn�ڂ��Ă����܂��B

�{���̃X�|�b�g�n�ڂł��ƃp�l���̏d�Ȃ镔���̒����t�߂Őڍ����܂����A���̕��@�ő���̊p�̕����֗n�ڂ��Ă����Ƃ�苭�x���o���܂��B

����̓��[�X�J�[�̕⋭�̎��Ɏg����@�ł��B

�܂ɂȂ��������̓����͑S�ėn�ڂ��Ă��܂��O�ɂł��邾���T�r�~�߂̓h����h���Ă����܂����B

�Ō�ɓ\��t����ꏊ�̗n�ڕ����ɂ͓h���ł��Ȃ���ł����A�ł��邾���̕����ɖh�K������Ă����������̂ł��B

��

2005/03/24

���X�g�A

����������������Ă����ƁA�Ȃ����O�̂悤�ȕs�����E�E�E�B�T�C�h�����o�[�̃t���A�p�l���Ƃ̐ڍ����t�߂ɂ����肪����܂������A�����ɓD�����܂��Ă������̕��ȊO�͂������肵�Ă���̂ŁA����̕���������蔲���ēS���p�����Ă܂��B

�����̉摜�̗l�ɐ蔲���������ɍ��킹�ēS�𐮌`���ēˍ����ŗn�ڂ��܂��B

��x�ɘA���ŗn�ڂ����ɓ_�t�������Ԃ������ČJ��Ԃ��čŏI�I�ɑS���Ȃ��܂��B

�傫������߂���ƃ{�f�B�[�S�̂��c�ފ댯������̂ŁA�d�v�ȕ�����1�ӏ�����C���Ă��玟�i�ޗl�ɂ��Ă��܂��B

��

2005/03/23

���X�g�A

�^�Ԃ̃��X�g�A��Ƃ̑����ł��B�܂����̉摜�̓��b�J�[�p�l���̓����ł��B

�t�����g�̃^�C���n�E�X������������Ǝv����D�ƃT�r�����̕��i���A���j�ɗ��܂��Ă��܂��B

������x�̓G�A�𐁂�����Ŕ���܂������A���������\�ʂ̃T�r�Ȃǂ𗎂Ƃ������̂ŁA����H������܂����B

�����̉摜�ł����A�K���Ȓ����ɐ������C���[�̈�����ق����čL���A����������G�A�h�����Ɏ��t���܂����B

�ꌩ�댯�Ȋ����ł����A���܂荂���ʼn�]�����Ȃ��l�ɂ��ă��b�J�[�p�l�����ʼnƁA���ꂪ�v����������肭�����܂����B

�n���܂ŏo����قǂł͂Ȃ��ł����A�\�ʂ̑傫�ȃT�r�͂قƂ�Ǘ������l�ł��B

�����̗ǂ��T�r�~�ߓh������肭���܂œh�������̂ł����A�c���������͐�����������m�b�N�X�h�[���Ȃǂ𐁂�����Ŗh�K��Ηǂ����Ǝv���܂��B

���̃��C���[���ق������H��ł����A�����ׂƂ������O�ʼnƂ��Ȃ�댯�Ȃ̂ŁA����Ă݂悤�Ƃ������͂��ꂮ��������ӂ��������B

2005/03/21

�`�v�P�P

�r����̂`�v�P�P�ł����A�n���h����鎞�ɃX�v�����O�������特���o��Ƃ������œ_�����܂����B�s���A�b�p�[�Ǝԍ������t���Ă���Ƃ悭�Ȃ�Ǐ�Ȃ̂ł����A�v����ɏ����̃A�b�p�[�}�E���g�̏ꍇ�̓n���h����鎞�ɉ�]���镔�����{�[���x�A�����O�Ŏx���Ă���̂ɑ��āA�s���A�b�p�[�̏ꍇ�͊p�x�̕ω��ƃn���h���̉�]����̃s���Ŏ~�߂Ă��܂��B

�d���|��������ԂŃs������]������͂ɃX�v�����O�̉d�������Ă��܂��ƁA�X�v�����O�ƃX�v�����O�V�[�g���C��ĉ����o�Ă��܂��̂ł��B

�X�v�����O�ƃX�v�����O�V�[�g�̊Ԃɋ���ʼn����~�߂�p�[�c������̂ł����A�e�t�����n�̕��̓X�x����ǂ����ĉ����~�߂���ʂ�����܂��B

����������ł̓n���h�����x�ɃX�v�����O������鎖�ɂ͕ς�肠��܂���B

������̓S��������ŋt�Ɋ���~�ߌ��ʂ�_�����@�ł��B

����̓s�����������ă����u�e���O���X��h���đg�ݕt���A�X�v�����O�ɂ̓S���̃V�[�g�����݂܂����B

�S���̃V�[�g����p�i���s�̂���Ă��܂����A�S���̃V�[�g���~�J�b�^�[�H�i�������̂͒m��܂��j�Ő��č��܂����B

���ʂ̕��͍��̂Ƃ���_���ʂ�Ƀs����������]���Ă���ĉ��̔����͖����Ȃ��Ă��܂��B

2005/03/19

�`�v�P�P�@���̇A

������͂m����̂`�v�P�P�r�^�b�ł��B�����ł킫������}�ɏo�Ă����Ԃ�����ăK�[�h���[���ɐڐG���������ł��B

�K�[�h���[���̌p���ڂɕt���Ă���{���g�Ɉ����|�������Ǝv���A�h�A�̃p�l�����Ă��܂��Ă��܂��B

�O�����܂ʼnE���ʑS���̏C���ɂȂ肻���ł��B

��

2005/03/18

�`�v�P�P

������݂r����̂`�v�P�P�ł��B����͊e���_���ƃI�C�������A���̑������̎��t���̈˗��ł��B

�܂��͎s�̂̃I�C���L���b�`�^���N�ł����A�^�L�����[�J�[����Ԏ�ʐ�p�Ŕ����Ă���ɂ�������炸�n�[�l�X�Ɗ����Đ������ʂ�Ɏ��t���ł��܂���ł����E�E�E�B

�����Łh���i�b�g�h�ƌĂ�钷���i�b�g���X�y�[�T�[�Ɏg�p���Ĉʒu�����炵�Ď��t���܂����B

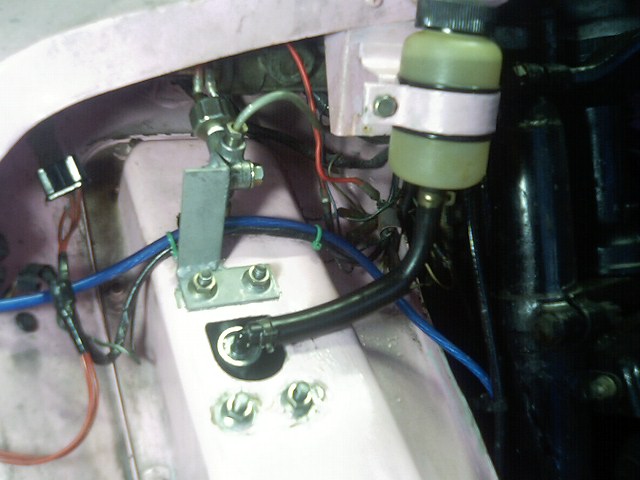

�z�[�X�̎��͏o�����C�J�������ɃT�[�W�^���N�֖߂��܂����B�i�����摜�j

������͔ėp�̃��W�F�[�^�[���U�[�o�[�^���N�ł��B

�ėp�Ȃ̂ł���Ȃ�ɂǂ��ɂł����t������X�e�[���t�����Ă��܂����A�d�オ���ǂ����邽�߂ɃX�e�[�삵�Ď��t���܂����B�i�E�摜�j

���������G���W�����[�����̃p�[�c�����t���ʒu��X�e�[�̍��Ō��h��������Ă���̂ōS�肽�������ł��ˁB

2005/03/17

�A���g���[�N�X

��ԂɎg���Ă���A���g���[�N�X�i�f�W�W�N���b�b�V�Q�u�j�̎Ԍ����ꂽ�̂ł����A���ɑ傫�ȕs��������̂ł�����x�Ԍ�����鎖�ɂ��܂����B���������̂��K�X���ŕs���i�ɂȂ��Ă��܂��܂����B

�G���W�����̂̒��q�͗ǂ��̂ł����A�b�n�A�g�b����l���Ă��܂��B

�����^�[�r������I�C�����o�Ă���݂����Ȃ̂ŁA���̃I�C�����R�Ă��Ă���̂�������������܂���B

�_�Όn�̕��i�����Ă���l�Ȃ̂ŁA�Ƃ肠���������炩����t���鎖�ɂ��܂����B

�f�X�L���b�v�ƃ��[�^�[�A�v���O�ƃv���O�R�[�h��V�����܂����B

�Ƃ���ŁA���̃G���W���̓v���O���O����Ƃ����Ń^�[�r������̃p�C�s���O�Ȃǂ��O���Ȃ��Ƃ����܂���B

����̍�Ƃ�����܂Ŏ��t���������Ȃ������̂ł����A�悭����ƃ^�[�r���̏o�������̌q���ڂɒf�M�ނ����܂�����ԂɂȂ��Ă��܂����i���摜�j�B

�����G���W�����[���Ȃ̂Œ��ӂ��Ȃ��ƃ~�X���₷���ł��B�����ȑO�̃I�[�i�[�̎��̍�Ƃŋ��܂������̂Ǝv���܂��B

�����������̃u�[�X�g�̘R�ꂪ���������̂̒��q�ɉe��������ł͂Ȃ��A�r�K�X�ւ̉e�����l���ɂ����ł��B

�܂��������O���Ȃ��Ǝ��t�����Ȃ��̂ł����A�J���J�o�[�Ɗ����Ė����ɂ�����Ȃ��ƊO��Ȃ��̂Ŋp������ĒE�����₷���l�ɂ��Ă����܂����i�����摜�j�B

�͂������i�������܂������A����ŃK�X�������i���邩�ǂ����͂܂��킩��܂���E�E�E�B

2005/03/15

�G���W�����

�炵���b�`�P�W�G���W���̃p�[�c���ł��B�Z���u���p�̐��t�ɂQ�`�R���Z���Ă����Ƒ�̂̉��ꂪ�����Ă��܂��B�c���Ă��鉘��͍X�ɐp�̐�܂�t���Ȃ���u���V�ŎC������A�����̃X�`�[���Ŕ���ė��Ƃ��܂��B

���̉摜�̓J���J�o�[�̗����ł����A�����Ă�����͏�L�̕��@�Ő������ԂŁA��������̓X�`�[���������������̏�Ԃł��B

�E�̉摜�͋��ɃC���e�[�N�o���u�ł����A���̃G���W���͒ᑬ���ɕЕ��̃|�[�g���ǂ��o���u���t���Ă��āi�S�`�f�̂s�u�h�r�Ɠ����ł��j�A�ᑬ���ɍǂ���Ă�����̃o���u�ɂ̓J�[�{������ʂɒ~�ς���Ă��܂��B

�o���u�̏ꍇ�͑����d���ގ��ŏo���Ă���̂ŁA�O���C���_�[�Ɏ��t�������C���[�J�b�v���g���č����ɖ����Ă����܂��B

��

2005/03/13

�V�r�b�N�q�r

�Ȃ��炭�ۗ��ɂȂ��Ă����V�r�b�N�q�r�i�r�a�P�j�̃G���W���C�����ĊJ���܂����B�K�X�P�b�g�����������̃G���W���̃u���b�N�̓V�����_�[�̕��H���Ђǂ������̂ŁA�I�[�o�[�T�C�Y�s�X�g���̓��������Ȃ��ߎg�p��������܂����B

�����ŗ\���Ƃ��ėp�ӂ��ꂽ�R��̃G���W������g�������ȕ���I��ŃI�[�o�[�z�[�����鎖�ɂ��܂����B

�����͂����Ă��A���̂R��̗\���G���W�����ۊǏ�Ԃ��ǂ������Ƃ͂������A�g���邩�ǂ����͊J���Ă݂Ȃ��Ƃ킩��܂���B

�܂���ڂ̃G���W���͊O�ς͗ǂ������Ɍ������̂ł����A�C���}�j���G�L�}�j���O����|�[�g�ɓ\��ꂽ�K���e�[�v�͔����ꂽ��Ԃł��B

�w�b�h���O���Ă݂�ƁA�����ɃV�����_�[���K�тĂ��Ďg�������ɂ���܂���B�i���摜�j

��ڂ̓h���C�T���v�p�̃A���~�I�C���p���i�������j����������Ă��Ē��x�͗ǂ������ł������A���̃I�C���p���̓��_�[�t���[���ƃx�A�����O�L���b�v����̂Ō��˂Ă���̂ŁA�����̃I�C���p��������ɂ͏����̃x�A�����O�L���b�v���K�v�ɂȂ�̂ŁA���̃G���W�����玝���Ă��Ă������肪�o�邩�ǂ���������Ȃ��̂ŁA�ЂƂ܂��p���ł��B

�Ō�Ɏc�����̂͊O�ς��炵�ĕ��H�����������Ȃ̂ł����A�C���}�j�ƃL���u���������ꂽ��Ԃŕۊǂ��ꂽ���̂Ȃ̂ŁA���g���Y��Ȏ������҂��Ă݂܂��傤�B

��

2005/03/11

�{�[���W���C���g�̃u�[�c

������ƔԊO�I�ȃl�^�ł����A�����Ŏg���Ă���ύڎԂ̎Ԍ����ߕt���Ă���̂œ_�������Ƃ���A�����[���b�h�̃{�[���W���C���g�u�[�c���j��Ă����̂Ō������܂����B����̓X�e�A�����O�M�A�{�b�N�X����o�Ă���s�b�g�}���A�[���ƉE���̃i�b�N�����Ȃ����b�h�ŁA�H�ʂ���̃L�b�N�o�b�N���z������l�ɃW���C���g�̎����X�v�����O�ʼn�����邩�����ɂȂ��Ă��܂��B

���̃X�v�����O���������Ă���L���b�v�������l�W�ɂȂ��Ă���̂ŁA�ɂ߂Ă����ƃW���C���g�������ł��܂��B

�u�[�c���j��Ă���ƃO���X���o�Ă��܂��A�z�R���␅���������Ă���̂ŕ������Đ���A�O���X����꒼���đg�ݕt���܂��B

�d���Ɏg���g���b�N�ł��̂ł��������J�Ɉ����Ă����ł͂Ȃ��ł����A�����ƍ�����̂Ȃ̂ł�����Ǝ����͂��Ă����������̂ł��B

2005/03/10

�s�d�Q�V���r��

��Ƃ̂��߂ɂ܂��G���W�����~�낵�܂����B��@�ނ̏��Ȃ��G���W�����[���͍�Ƃ����Ղ��ł����A�G���W�����[���ɔ�ׂăG���W�����̂̐}�̂͑傫���̂Ŏ��o���ɂ͎�̋�J�͂���܂��B

�N�[�����g�̟��݂��������̂Œ��ӂ��Ȃ����Ƃ��Ă���ƁA�q�[�^�[�z�[�X�̍����ݕ��������H���Ă���̂����܂����B

�ĊO����������������J�̂͂��܂肾�����肷��̂�������܂���E�E�E�B

��

2005/03/09

�b�`�P�W

�r�P�R�V���r�A�̂b�`�P�W�c�d�s�G���W���ł��B�r�P�R�V���r�A�O���^�܂Łi�����Q�N�ʂ܂Łj�g�p���ꂽ�G���W���Őv���̂͏��a�̃G���W���ƌ�����Ǝv���܂��B

�ȑO����ى��Ɣ������o��Ǐ������̂ł����A���Ԃ���~�낵���G���W�����J����ƂQ�ԃV�����_�[�ɂ��Ȃ�[����������܂����B�����炭�����O���܂�Ă��܂����Ǝv���܂��B�i���摜�j

��̉�����Ŕ����Ă������i���Ԃ���~�낵���G���W�����w�b�h���J���Ă݂܂����B�i�����ƉE�摜�j

������̃G���W�����w�b�h�����ɃX���b�W�͂���܂����A�s�X�g����V�����_�[�̏�Ԃ͗ǂ����ł��B

������̃G���W�����x�[�X�ɃI�[�o�[�z�[�������鎖�ɂȂ肻���ł��B

��

2005/03/07

TE27���r��

�킾���Ńn���h���������Ƃ������œ��ɂ��܂����B�X�e�A�����O�M�A�{�b�N�X�̗V�ђ��������E���Ƃ������Ń��b�N������]����Ă��܂����A�ǂ����n���h��������錴���͑��ɂ�����l�Ȃ̂ō�Ƃ̑O�Ɏ���Ɠ_�������܂����B

�����Ŕ��������̂̓s���e���V�������b�h�̎��t���{���g�̊ɂ݂ƃ��A�A�[���̃{�[���W���C���g�̃K�^�ł��B

�e���V�������b�h�͎ЊO�i�ŁA�\����ɂ݈Ղ��̂�������Ȃ��̂Ƒ������߂��X�p�i�ł����ł��Ȃ��̂����ł��B

���A�A�[���̃{�[���W���C���g�ł����A�����炪�n���h��������錴�����Ǝv���܂��B

�{�[���W���C���g�P�̂ł̕��i�����͐ݒ肳��Ă��Ȃ��̂ŃA�[���`�r�r�x�ł̌����ɂȂ�܂����A���łɐ��Y�I�����Ă���݂����ł��B

��͂肱��������p���H���i�ł̏C���ɂȂ肻���ł��B

��

2005/03/05

�v���y���V���t�g

�ȑO�j�d�Q�O�ɂj�o�U�P�p�̂T���~�b�V�����𓋍ڂ����ۂɂ��V���̉��H�i�g�݊����j�����܂������A���̎��̋L�������Ē����������瓯����Ƃ̈˗����܂����B�����̕��ł��̂ŊO�������V���𑗂��Ē����ăW���C���g�����g�݊����݂̂̍�ƂƂȂ�܂����B

�ŋ߂̎Ԃł̓W���C���g�̃x�A�����O�������J�V�����Ă���̂Ŕ��ł����A���̎���̕��̓X�i�b�v�����O���O���ĕ������鎖���\�ł��B

�Ƃ͂����Ă��j�[�h���x�A�����O�̓���J�b�v�����͈�������Ă���̂ŊȒP�ɔ������ł͂���܂���B

�܂��X�i�b�v�����O���O���āA���̎��ӂɕt�����h���Ȃǂ����܂��B�K�т�����ꍇ�͗��Ƃ��Ă����K�v������܂��B

�����܂Ȃǂ������Ă��烈�[�N�̏�v�ȕ������n���}�[�Œ@���ďՌ���^���܂��B�V���t�g�{�̂̃p�C�v������~�b�V�����ɓ��镔���A�J�b�v�̓��錊�Ȃǂ͒@���Ȃ��l�ɒ��ӂ��Ȃ��Ƃ����܂���B

���ɌŒ����Ȃ���ΊȒP�ɔ����Ă����ł����A�����͂�͂蒷�N�Œ肳��Ă��������ł��̂ŊȒP�ɂ͂����܂���B

���Ȃ݂Ƀn���}�[�ŏՌ���^���鎞�̃R�c�ł����A�n���}�[��Ώە��ɉ������Ă�l�ɒ@���̂ł͂Ȃ��A���������u�Ԃɒe���l�ȗv�̂Œ@���������V���b�N���`���܂��B����ɂ͓��ɍ����͂���܂��A���N����Ă������̌o����̎��_�ł��B

������Ƀx�A�����O�Ȃǂ̕��i�����͂��܂���ł������A��ĐV�����O���X�ɓ���ւ��đg�ݕt���܂����B

2005/03/03

�t���A�p�l���@����

�����������Ńv���X���Ă݂����ʂ����āA�c�݂��o�镔���ɂ��炩���ߐ荞�݂����Ă����Ă���v���X���|����ƁA���Ȃ肢����Ԃŏo���܂����B�������荞�݂���ꂽ�������Ăїn�ڂ����ł�����A�n�ڂɂ��c�݂͏o�Ă��܂��B

�n�ڂɂ��c�݂͏k�ޕ����ł��̂ŁA�d�グ����Ƀn���}�����O�ŐL���Đ��`���܂��B

�E�摜���o���オ��̏�Ԃł��B

������t���A�ɓˍ����ŗn�ڂ��Ď��t�����ł����A�����ł��c�݂��o�Ȃ��l�ɒ��ӂ��Ȃ�������܂���B

��

2005/03/02

�t���A�p�l��

���͂���Ԃ̃��X�g�A�̗l�ȍ�Ƃ�i�߂Ă��܂��B�t���A�p�l���������Ă���̂Œ���ւ��鎖�ɂ��܂����B

���̉摜���������t���A�p�l���ł��B

����ȑ��ł���������͂܂��܂��ȕ��ŁA�^�]�ȑ��͂����ƑS�̓I�ɕ����Ă��܂��B

����ւ��Ƃ����Ă��������i������ł����ł͂Ȃ��̂ŁA�S����Čp��������ł��B

���̓S�Ɠ������݂ł����̕��ʂł��Ƌ��x������Ȃ��̂ŁA���X�t���Ă���l�ȃ��u����ꂽ���Ǝv���܂��B

�����Œ����̉摜�̗l�ȓ��ĕ�������ēS���v���X���`���Ă݂܂����B

�܂��͓S�̐�[�Ŏ��������A�Ȃ��Ȃ��̏o���h���ł��i�E�摜�j�B

�����������A��������ԂŃv���X���Ă�����ł��̂ŁA�c�݂��o��͔̂������܂���B

�S�̂���̕��̌^�Ńv���X�ł�������̂ł����A���[�J�[�ɂ���l�ȋ���ȃv���X�@�������ł͂Ȃ��̂ŁA�Ȃ�Ƃ��H�v���Ă���Ă݂����Ǝv���܂��B

��

2005/02/26

�`�d�W�U�p�^�R���̃X�e�[

�ȑO�悭������p�[�c�ł����A�܂��������������̂ŏЉ�܂��B�܂����̃p�[�c�̖����ɂ��Ăł����A�d�w�}�j���ЊO�i�Ɍ�������Ə����̏�Ԃŕt���Ă���t�����g�p�C�v�ƃ~�b�V�����̑O�����q���X�e�[��G�}�Ƃ̌q���ڂ��{�f�B�[����݂邷�X�e�[�������ł��Ȃ��ꍇ�������A�}�t���[�̏d�ʂ��S�ă^�R���Ɋ|�����Ă��܂��A����Ղ�������Ă��܂��܂��B

�����ŁA�~�b�V�����}�E���g�̏㕔�ƃ^�R���̌�[���i�G�}�̑O���j���q���ŁA�^�R���̕��S�����炵�Ă��̂��ړI�ł��B

��ɂ���ăt���b�g�o�[�Ȃǂ����o�����ޗ����^�ɍ��킹�ėn�ڂ��܂��B�i�����摜�j

�E�̉摜�����������Ƃ���ł��B

�~�b�V�����}�E���g�����㑤�̕����ƌŒ肵�Ȃ���ΈӖ����Ȃ��̂ŁA����ȕ��G�Ȍ`��ɂȂ��Ă��܂��܂����A���ʂ͂��Ȃ肠��܂��B

2005/02/24

�O���[�̃n�`���N

���ɑ�Ԃ��Ȃ������̂Ŏ��̏C���̑�Ԃɏo���Ă����n�`���N�̃I���^�l�[�^�[���̏Ⴕ�Ă��܂��A�������ɍs���܂����B�O�Ԃ�Ȃ��ˑR�`���[�W�����v���_�����炵���̂ł����A���s�Q�O���L���I�[�o�[�̎Ԃł͂߂��炵�����ۂł͂���܂���B

���摜�̉E�����̏Ⴕ���I���^�A�����}篗p�ӂ������ł`�d�W�U�p�ł͂Ȃ������ł����A�����`��Ȃ̂Ŗ�肠��܂���B

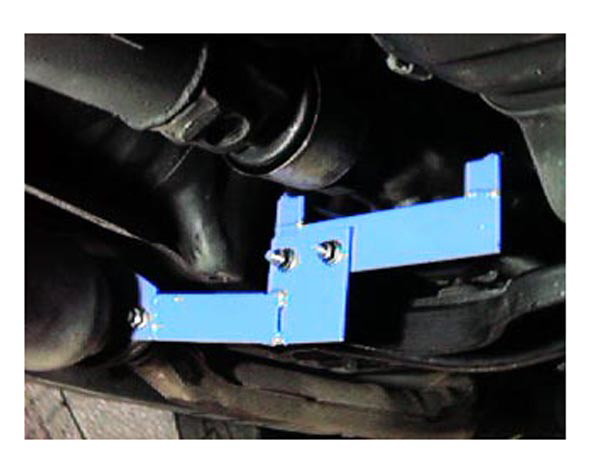

�����̉摜�̓I���^�l�[�^�[�̃u���P�b�g�ł����A����̗l�ɑ��̃I���^��������ۂɔ����Ȍ덷�ɂ���Ď��t������ꍇ�̓u���P�b�g�̕Б��ɕt���Ă���J���[�������L���Ă�����t���܂��B

�J���[�������L����ɂ͉摜�̗l�ɒ��x�ǂ����@�̃{���g�ƃi�b�g�𗘗p���܂��B

�I���^�Ƃ͊W�Ȃ��̂ł����A�v���O�R�[�h��O���甃���Ă������m�f�j�̕��Ɍ������Ă����܂����B

2005/02/23

�r�P�R�V���r�A

������̂ɑ����ďC���ɏo���Ă����r�P�R�V���r�A����������߂��Ă��܂����B���ς���z�̑S�z�͏o�Ȃ������̂ŊO���p�[�c�͒��Õi�ł����A���̏�Ԃ����Y��ȏ�ԂɂȂ�܂����B

�G���W�����~�낵�č�Ƃ����������Ńt���[���������ǂ���ԂɎd�オ���Ă��܂��B

�R�A�T�|�[�g�͐V�i���g�p���܂����B

�K���{�f�B�[�F�����Ȃ̂Ŗ��h���i���X�����h�������Ă���܂��j�̏�ԂŎ��t���Ă���܂��B

�C���̌`�Ղ͂ЂƖڂł킩��܂����A�����獸��z���C�ɂ���ԗ��ł͂Ȃ��̂ł������������̓R�X�g���Ȃ��Ă�����Ă܂��B

�����A�i�Ԃ̃V�[�����炢�͔������Ă��������ł��ˁE�E�E�B

2005/02/21

���[�t�Ԃ̃��[�_�E��

�x�X�Љ�Ă��܂����A����͂s�d�Q�V�ł��B���X�����ł͂Ȃ����[�t�̗l�ł����A������Q�`�R�����_�E����ڕW�ɉ��H���܂����B

�Б��R�����̃��[�t�ł����A���ǂR���S�������H���鎖�ɂȂ�܂����B

�]�k�ł����A�Ԏ���킸���[�t���E�����ꂽ�`�Ղ�����Ԃ̓��[�t�ƃz�[�V���O���Ȃ��t�{���g�̃l�W���ɂ�ł��鎖�������A����̂s�d�Q�V���l�W�����ɏĂ��t��������܂����B

�y���Ȃ̂Ń_�C�X��ʂ��ďC�����Ă����܂����B

�����̉摜�����H�ς݂̃��[�t�����t�������ł��B

�E�摜���d���|������Ԃł��B

���̎�̃I�[�o�[�t�F���_�[�̎Ԃ̓^�C��������Ă��܂�Ȃ��M���M���̏��������������̂ł͂Ȃ����Ǝv���܂��B

2005/02/20

�d���|���v

�R���R��̏C���œ��ɂ����Z���J�k�a�ł����A�������Ă����d���|���v���͂����̂Ŏ��t���܂����B���̎�̓d���|���v�͐����Ɏ��t�����Ȃ��Ƃ����Ȃ��̂ŁA�Ȃ��Ȃ��ǂ��X�y�[�X������܂���B

�����ŃG�A�N���[�i�[�{�b�N�X�̃X�e�[���������ăX�y�[�X�����܂����B

������p�ɍ�����u���P�b�g����ă|���v�����t���܂����B

���̗l�ȔR���n�̃g���u���ł͏����|���v�̕��i���������łɏI�����Ă���̂ŁA�C����������ЊO�i�ɕύX��������m���ł��B

�������������ɂ܂ŃI���W�i����Ԃɂ��������ɂ͎ד��Ȃ̂�������܂��A���̐��葱���čs���ׂ̎�i�Ƃ��Ă͈�̑I�����Ǝv���܂��B

2005/02/18

�C���i�[�T�C�����T�[

���i�X���𑖍s���鎞�Ƀ}�t���[�̉������������Â��ɂ������Ƃ������ɃC���i�[�T�C�����T�[�����t���鎖������܂��B������t�����̂͂j�o�U�P�Ń}�t���[�̓I���W�i���̕��ł��B�G�}��T�u�^�C�R���t���Ă��܂����A�o���̌��a���傫���̂ʼn��ʂ͑傫�߂ł����B

�����Ŏs�̂̃C���i�[�T�C�����T�[�����܂������A�o���������a���傫�����߂ɃT�C�����T�[�����肫��܂���B

�����ŃT�C�����T�[�̑S����Z��������H�����܂����B

�Б��̃t�����W�����̗n�ځi�R�_�̓_�t���j��������ăo�����܂��B

�O���̓��Ɠ����̃p���`���O�̓��A����ƃO���X�E�[�������ꂼ�ꓯ���������ؒf���čēx�g�ݗ��Ăėn�ڂ��܂��B���łɃX�}�[�g�Ɏ��t���o����l�ɁA�}�t���[�o���Ɍ��X�J���Ă��錊�̈ʒu�ɍ��킹�ăi�b�g��n�ڂ��Ă����܂����B

������̕ω��ł����A��̉��ʌ����ƒ��ᑬ�̃g���N�A�b�v���������܂����B

2005/02/16

�Z���J�k�a�Q�O�O�O�f�s

����������ɒ��x�̗ǂ��Z���J���t�g�o�b�N�ł��B�R���|���v����̔R���R�ꂪ���������̂ŁA��ɂ���ēd���|���v�����t���鎖�ɂȂ�܂����B

���̂Q�O�O�O�f�s�ɓ��ڂ���Ă���̂͂P�W�q�f�G���W���̓f�X�r���G���W���u���b�N�̉��̕��ɕt���Ă���̂������ł��B

�G�A�R���̃��V�[�o�[�^���N�⏃���̃G�A�N���[�i�[�{�b�N�X�Ȃǂ̊W�œd���|���v�����t����X�y�[�X�����Ȃ茵�������ł��B

�z�u�I�Ȏ���M�̉e�����l����ƃG�L�]�[�X�g���Ɏ��t����͔̂��������̂ŁA�Ȃ�Ƃ��H�v���Ă݂����Ǝv���܂��B

2005/02/15

�������A�A�[��

�`�d�W�U�p�̃��A�A�[�����������H���Ăs�d�Q�V�Ɏg�p�ł���悤�ɂ��܂����B

���̉摜���������H�̂��߂̖��ł��B

�i�b�N�����ƃ����o�[���̎��t���������ꂼ��ړ������Ē�����I���ł���l�ɂ��Ă���܂��B

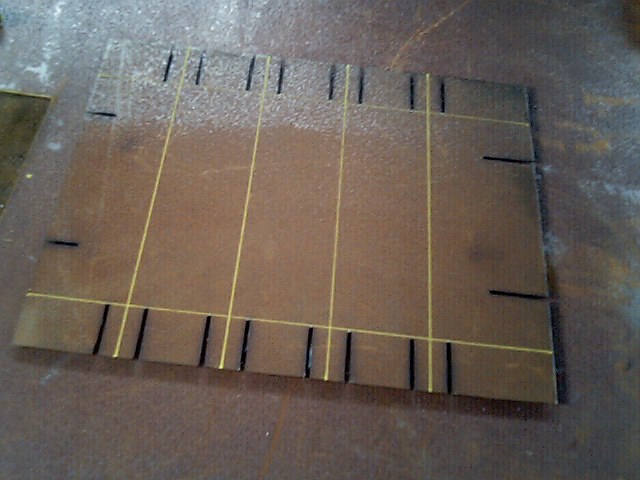

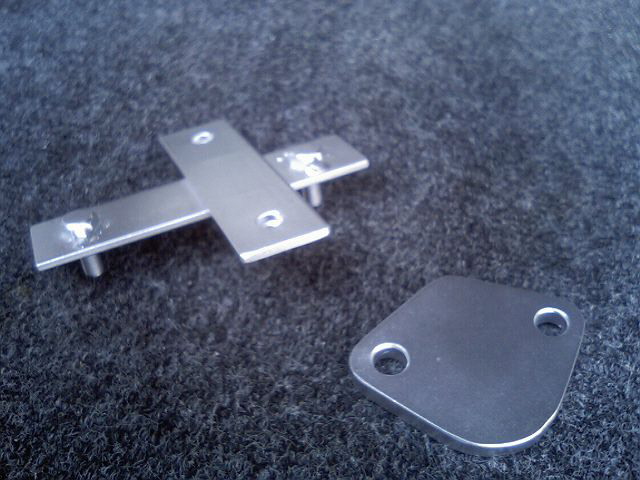

�����̉摜�̓u�b�V���������s���ɕύX���`�d�W�U���������S�O���������i�s�d�Q�V�������P�O���������j���邽�߂̍ޗ��ł��B�s�������̓u�[�c�t���őϋv�������S�ł��B

�E�摜�������i�ł��B

��O���͏����u�b�V���^�C�v�łR�O���������i�s�d�Q�V�����̒����j�������ł��B

�e���V�������b�h�̎��t��������Ⴂ�܂����A�P�������x�������H����n�j�ł��B

�i�b�N���A�[���͂`�d�W�U�p���g�p���鎖�ɂȂ�܂��B

���̂悤�ȉ������H�̏ꍇ�A���t���Đؒf���Ă�����H���邾���ł������̂ł����A���̗l�Ȗ��Ɏ��t���鎖�ɂ���Ă�萳�m�ɐ��@�����߂鎖���ł��܂��B

2005/02/13

�ԍ����̐���A

�L�荇�킹�ō��ԍ����̑����ł��B����B��V�i�Ŕ������̂̓g�L�R�̂g�s�r�_���p�[�ł��B

���̃_���p�[�͖��i�K�����t���Œ��������L���A���������i�������Ƃ������ōD�]�ł��B

���͍��삵�Ă���ԍ����͂`�d�W�U�̃X�g���b�g���x�[�X�ł����A���t����ԗ��͂s�d�Q�V�ł��B

��{�I�ɂ̓{���g�I���ő����\�ł����A�A�b�p�[�}�E���g�͂s�d�Q�V�p���g�p���鎖�ɂȂ�܂��B

�p�ӂ����s���A�b�p�[�}�E���g�͎Ԏ�s���ŃZ���^�[�̃i�b�g���画�f���ē��Y�ԗp�݂����ł����A�v���[�g�̎��t���{���g�����͂s�d�Q�V�Ƀs�b�^���������̂Ńi�b�g�������g���^�p�Ɍ������Ďg�p���܂��B

�������A�v���[�g�̃{���g�̓��ɒ��������������Ē��������K������Ă����̂ʼn��H���đS��Ŏg�p�\�ɂ��܂����B�i�����摜�̈������H�����ł��j

�p�ӂ��ꂽ�X�v�����O���s�̂̒����X�v�����O�ł͂Ȃ��āA�����炭�����̏��������H�������̗l�ł������A�h���������Ƃ���Ȃ�̎d�オ��ɂȂ�܂����B

2005/02/10

S�P�R�V���r�A

�C���ׂ̈ɓ��^�̕��i���Ԃ��w�����Ă��܂����B�c�O�Ȃ��玖�̂Œׂꂽ�E�O�̃t�F���_�[�͂����������ł��܂������A���C�g�ނ�O�����A�����̕��i�Ȃǂ͎g���܂��B

�K���Ȏ��ɏC������ԗ��Ɠ����N���ŃO���[�h�������Ȃ̂ŃG���W���Ȃǂ��܂߂ĂقƂ�ǂ̕��i���g�p�\�ł��B

���͎��̂ɑ����O����G���W���̏C���i�ى��Ȃǁj���������Ă����̂ŁA���̕��i���ԗ����w���ł����͍̂D�s���ł����B

���������t�����g����̕��i���O���A�G���W�����~�낵�܂����B

�������A���̃G���W������o�Ă����I�C���̓h���h���Ńw�h���̗l�ł��B���ꂽ�I�C���Ƃ������͉����̓Y���܂̉e���Ǝv���܂��B���̂܂ܐςݍ��ނ͖̂�肪���肻���Ȃ̂ō��㌟�����Ă݂܂��B

�Ƃ���ō��N���玩���ԃ��T�C�N���@���n�܂�����ł����A���ケ�̗l�ȕ��i���Ԃ��ۂ��Ɖ�̉�����Ŏd����Ă��鎖������Ȃ肻���ł��B

����͋��N�̓��ɔp�Ԃ��ꂽ�ԗ��ŁA�G�A�R���Ȃǂ͕������Ȃ������̂Ŗ��͂Ȃ��Ƃ������ł����B

2005/02/08

S�P�R�V���r�A

�����̓��Ɏ��̂ɑ������V���r�A�ł����A�G���W�����~�낵�ăt���[���C�����鎖�ɂȂ�܂����B�܂��]�k�ł����A�G���W�����~�낷��Ƃł͈�ʓI�Ƀ{���l�b�g���O���č�Ƃ����ł��B

�����Ŗ��ɗ��̂���̂P�O�O�~�V���b�v�Ŕ����Ă���������_�ł��B�^�̃L���b�`�����Ŏx���Ă����č����̃q���W���̃{���g���O���A�{���l�b�g�̌㕔�̊p�ɂ̓E�G�X�ȂǂĂă{�f�B�[���ɏ�����Ă����܂��B

���̎��_�ŏ����̂������_�Ŏx���Ă���ƃo�����X�������ăt�F���_�[�̏�֓|�ꗎ�����ł��ˁB

���̏�Ԃ���ԗ��̑O���ւ܂���Ă������_���O���A�{���l�b�g����U���ɕ߂���ԁi�L���b�`������Ȃ��l�Ɂj����{���l�b�g�̐�������̉��ӂ�Ŏx���Ȃ��痼��Ńt�F���_�[���̉�����C�Ɏ����グ��ƈ�l�ł��{���l�b�g�O���̍�Ƃ��ł��܂��B���t�����ɂ͋t�̎菇�ł��n�j�ł��B�i�l�肪���鎞�ɂ͖����ɂ��قǂ̎��ł͂Ȃ��ł��傤���ǁE�E�E�j

�G���W�������o���Ɓi���̎Ԃ̏ꍇ�͂��̕\���ł��ˁj���̂̏Ռ����炩�G���W���}�E���g���u�`��Ă��܂����B�i�����摜�j

�Ԃ��������̃T�C�h�����o�[�͂��Ȃ葹�����Ă��܂��B�i�E�摜�A�{�������̖ʂ͕��ʂł��j

�Ƃ���ł����������̂̎��ɖ��ɂȂ�̂��ی��̘b�Ȃ̂ł����A�������̕ی���Ђ̃A�W���X�^�[�̕������ɗ����܂����B

���̃V���r�A�͕����Q�N���łj'���ł͂���܂����b�`�G���W���̃^�C�v�ŁA�͂����茾���č���z�͖����ł��B

�u�����v�Ƃ��u�������p�v�ȂǂƂ������t�ōU�����Ă���ی�������ɑ��āA�u�����v�Ƃ��u�v������v�Ƃ����\���ʼn��킷�鎄�E�E�E�B

�قƂ�ǂ̏ꍇ�͂��̔N���ł����܂ő������Ă���ƑS�������Ŏ��ɔ����Ԃ̓������x�̊z�����o�܂��A�Ȃ�Ƃ��C�����ď�葱����ӎv��`���Č����܂����B

�ŏI�I�Ɂu �����Ԃ����Ă��낽���낵�����v�Ƃ����ی�������ɑ��āA

�u�����͈˗�������ΏC������̂��d���ł��v�Ƃ����ς�Ԃ��āA���������̏C����p���o���Ē�����b�Ɏ����čs���܂����B

�ʂɖ����Ȏ��͌����Ă��܂����E�E�E�B

2005/02/07

�ԍ����̐���

�ŋ߂ł͈����L�b�g���o����Ă���̂ŁA�킴�킴�ԍ����̃A�W���X�^�[�������g�������Ȃ���ł����A���T�C�N���𑣐i����Ӗ��Ŏg��Ȃ��Ȃ����ԍ�������A�W���X�^�[���������O���Ă`�d�W�U�̃X�g���b�g���ԍ����ɂ��Ă݂܂����B�܂��͍��̉摜�̗l�Ɏԍ�����ؒf�B�n�`���N�̃m�[�}���X�g���b�g�̓X�v�����O�̎M�����܂��B

�V�F���P�[�X���Ɛؒf�����ԍ��������͗n�ڂ��n������ł���̂Őؒf���������ł͊O��܂���B

�l�W���������߂Ȃ��l�ɐ��Ղŗn�ڕ��������A�Ō�̓v���X�Œ��̃p�C�v���������܂��B�i�����摜�j

�����Ă`�d�W�U�p�X�g���b�g�͂U�O�����V���[�g���H�����邽�߂ɒ��ԕ�����ؒf���Ē�����������A�c����������n�ڂ��܂��B���Ȃ݂ɂ��̍�Ƃ́u�_���}���Ƃ��v�ƌĂꂽ�肵�܂��B

�n�ڎ��ɐc������Ȃ��l�ɂ���ɂ͂k���̃A���O���𗼑��ɂ��Ă����A�A���O�����ƃo�C�X�ŋ���ʼn��n�ڂ��܂��B

��������������t�����獡�x�̓A�W���X�^�[���ォ��킹�ėn�ڂ��܂��B

2005/02/04

�s�n�x�n�s�`�@�r�W�O�O

�u���[�L�W�����ł��B�}�X�^�[�V�����_�[�͂`�r�r�x�ŕ��i��������Ă��āA�艿�V�S�O�O�~�Ƃ������z�������̂ŃI�[�o�[�z�[���͂����Ɍ������܂����B

�z�C�[���V�����_�[���͌Œ����Ă������̂́A�Ђǂ����H�ł͂Ȃ������̂Ńz�[�j���O���ăJ�b�v���������܂����B

���Ȃ݂Ƀz�C�[���V�����_�[�`�r�r�x�͈ꕔ�Ɍ��i���o�Ă���l�ł��B

�u���[�L�z�[�X�i�O�Q�{���P�{�j�͐V�i�ɂ��܂����B

���C�j���O�͂܂��c���Ă���̂ōĎg�p���܂��B

�ꕔ�Ɍ��i����������̂́A�ӊO�ɂ����i�̋������[�����Ă��鎖�ɂ͋����܂����B

��

2005/02/03

��E�E�E�̔�Q�H

�^�b�N���̎��ӂ������������k���̒n��ł͐Ⴊ���\�~�����݂����ł��B�ɂ��J�[�u�Ńm�[�}���^�C���̑Ό��Ԃ��X���b�v���Ă��ĂԂ����Ă��܂����V���r�A���������ɍs���܂����B

���̂r�P�R�V���r�A�̓t���[���̍\����Ǔ˂������̗͂̓�����ꏊ�����܂�Ȃ��A�t���A���̕����܂ŋȂ����Ă��܂��P�[�X�����������܂��B�i�����摜�j

�X�g���b�g�^���[���ɂ���������Ă���݂����ł��B�i�E�摜�j

���̃V���r�A�͑O���^�i�b�`�G���W���j�ō�����قƂ�ǂȂ��̂ł����A�I�[�i�[�͎v�����ꂪ����̂łǂ����Ă������ď�肽���ƌ������ł��B

2005/02/01

�\����̖��E�E�E

�����ő�ԂɎg���Ă���A���g���[�N�X�i�r�U�Q�N���b�b�V�Q�u�j�̃N���b�`�y�_�����O���O���ɂȂ��Ă����̂Œ����Ă݂܂����B���X�N���b�`���d���i������\����̌��ׁH�j�̂ł����A����ɑς���Ȃ������̂��y�_���̃u���P�b�g���x�_�̕����ŗĂ��܂��Ă܂����B

���������y�_���̎x�_�ɂȂ�V���t�g���Б��Ŏx���Ă��邾���Ȃ̂ō\����̖�肾�Ǝv���܂��B

���摜���u���P�b�g���ƊO������Ԃō���������ȏ�ԁA�E�����j�����Ă��镨�ł��B�{���͎x�_�̃V���t�g�������ɂȂ��Ă���͂��ł��B

�����̉摜���V���t�g�̗����ŁA���S�ɗĂ��܂��Ă���̂��킩��܂��B

���܂��ܓ��^�̕��i���Ԃ��������̂Ńu���P�b�g���ڐA���鎖�ɂ��܂������A���̂܂ܕt���Ă��܂������l�ɔj�����鋰�ꂪ����̂ŁA��������⋭�����Ă݂܂����B�i�E�摜�j

�{���Ȃ�V���t�g�𗼑�����x����\���ɂ������Ƃ���ł����A�����ɂ��S��n�ڂ��ĕ⋭�����̂ŏ\���ȋ��x�ɂȂ����Ǝv���܂��B

2005/01/31

���b�^�b�^

�z���_�́h���[�h�p���h�Ƃ����o�C�N�ł��B�����R�O�N�߂��O�ɂȂ�ł��傤���E�E�E����啨���D���b�l�ɏo�Ă��āu���b�^�b�^�`�v�Ƃ����t���[�Y�����̂�������ۂɂ���A�h���[�h�p���h�Ƃ������O�����h���b�^�b�^�h�Ƃ����㖼���ŌĂ�Ă����\�t�g�o�C�N�̐��ɂȂ�Ԏ�ł��B

��Ɂu���𑵂��ď���v�Ɩ��ł���������X�N�[�^�[�ɂ��̍��������ł����A�����͂��Ȃ��w�w�ɐl�C�������ƋL�����Ă��܂��B

�Ƃ�����ŁA�Ȃ�Ƃ��C�����ď��Ȃ����̂��ƈ˗�����Ď������܂�܂����B

�Ȃ�ƂȂ�����������̂ň�C�Ɋ|����ΐ����オ�肻���ɂ��v���̂ł����A�Ɠ��̃[���}�C�̗l�ȃL�b�N�̂������Ōi�C�ǂ��N�����L���O���鎖���ł��Ȃ��̂ł��B

�܂��q�}���݂āi���Ă���ȃq�}����ȁH�j�t�܂łɂȂ�Ƃ����Ă݂����Ǝv���܂��B

2005/01/29

�`�v�P�P�r�^�b

�Ԍ����߂��̂ł��̐����œ��ɂ��܂����B�~�j�T�[�L�b�g�֑���ɍs���ĉ��ȂǂɃq�b�g���鎖�������炵���A�܂��A���C�����g������Ă���l�ł��B

���̎ԗ��̓i�b�N���ƃX�g���b�g�̎��t�����̊p�x���J���Œ����ł���\���ɂȂ��Ă��܂��B

�n�u�ʂɎ��t���Ċp�x�𑪂�H����g�p���Ē������܂��B

���ꂭ�炢�̔N���̎ԗ��ɂ͂��̍\���̃X�g���b�g�������g�p����Ă��āA�����̏�ԂŃL�����o�[�̒������ł���̂ŁA���������ɂ͂��肪�����̂ł����A���ʑ������������鎞�ɂ͕K���������K�v�ɂȂ�܂��B

�����̓��[�J�[�̐���̐��x�����قǗǂ��Ȃ������̂őg�ݕt�����ɒ������K�v�ŁA���������\�������������ł��B

2005/01/27

�Q�h�A���r��

�T�����[�t�̏C���Ȃǂ����������Q�h�A�̔������r���ł����A�g�����N�̒���|�����Ă��ăT�r�����Ă��܂��܂����E�E�E�B�S�̓I�ɃT�r���قƂ�nj�������Ȃ��ԑ̂ł������A���������͌����Ƃ��Ă����l�ł��B

�Ƃ͂������̂����Ȃ�ȒP�ȕ�C�ł����郌�x���Ȃ̂ŁA�T�r�Ɩh���̏��������Ă������Ǝv���܂��B

�g�����N�̗��[�̃N�H�[�^�[�p�l���Ƃ̌p���ځi���A�o���p�[�̗��j�Ȃǂ��悭�K�т镔���ł����A������͑��v�ł����B

�����đO��̃o���p�[������̕��Ɍ������āA�A�h�o���̃z�C�[���𗚂��Ă݂�ƁA���Ȃ肢�������Ɏd�オ���Ă����Ǝv���܂��B

2005/01/25

�s�n�x�n�s�`�@�r�W�O�O

�ʏ́h���^�n�`�h�ł��B���m�ɂ́h�p�u���J�X�|�[�c�h�Ȗ�ł�����X�^�[���b�g�̂���c�l�ɂȂ�̂ł��傤���H

����͂Ƃ������A���鋌�ԍD���̕����w�����ꂽ���̃��^�n�`�̓u���[�L�̏C���Ƃ��̑��̓_���̂��߂ɗa����܂����B

�G���W���͎n�������ǂ������オ����ǍD�ł��B�A�C�h�����O�����肵�Ă��܂��A�L���u�̒������x�ŗǂ��Ȃ�Ǝv���܂��B

������X�e�A�����O�W����������Ă������Ȋ����ł��B

����ɂ��Ă�����Ό���قLj����邵���f�U�C���ł͂Ȃ��ł����E�E�E�B

�g���^���S�O�N�O�ɂ͂���Ȋ�������X�|�[�c�J�[���Ă�����ł��˂��`

2005/01/24

�`�d�W�U�ɂr�P�R�̃X�^�r�����t���邽�߂̃u���P�b�g

�����O�ɊJ���i�H�j���Ĕ̔����Ă������i�Ȃ̂ł����A���炭�Ԃ�ɐ��삵�Ă݂܂����B�Ȃ��킴�킴���ԁi���Ёj�̃X�^�r�𗬗p���邩�Ƃ����ƁA�`�d�W�U�ɂ`�d�X�Q��`�d�P�O�P�̂S�`�f�y�i�X�[�p�[�`���[�W���[�j��ςގ��ɃI���^�l�[�^�[���X�^�r�Ɋ����Ă��܂��̂ŁA����l�������ʂ��ǂ蒅�������@�ł����B

�Ƃ��낪�r�^�b�d�l�łȂ��Ă������ƃ����b�g�����鎖��������A���i�Ƃ��Ĕ̔��������ł��B

�܂����̉摜���ޗ������o�����p�[�c�ł��B

��ʂɎ��v�������ł͂Ȃ��̂Ŏ��Ƃō���Ă܂��B

�����̉摜�����������u���P�b�g�ŁA�E�̉摜�����������l�q�ł��B

�ԏd�̈Ⴂ���炩�r�P�R�̏����ł������i�Ƃ��Ďg�����A�`�d�W�U�̏����̗l�Ƀe���V�����u���P�b�g���ђʂ��Ȃ��̂Ō�����Ƃ��ȒP�ɂȂ�܂��B

�r�P�R�V���r�A�̏����X�^�r�����ł��S��ނ���̂ŁA�t���ւ��ăZ�b�e�B���O��ύX����̂��������Ǝv���܂��B

2005/01/20

�j�o�U�P�ɂS�`�f�A

�Ƃ肠�����m�[�}���̂S�`�f�i�`�d�W�U�p�j�ɂ`�d�W�T�p�̂j�T�O�~�b�V���������t���Ăj�o�ɐςݍ��݂܂����B�ʒu���킹���邾���Ȃ̂ŃN���b�`�Ȃǂ͕t���Ă��܂���B

���ɐςݍ��G���W���ƃ����o�[�̗��グ�����Ƃ̌��Ԃ����ău���P�b�g�̌`����l���܂����A�ǂ����I�C���G�������g���ז��ɂȂ肻���Ȃ̂ŁA�G�������g�ړ��L�b�g�̑������K�v�ɂȂ邩������܂���B

��

2005/01/18

�j�o�U�P�ɂS�`�f�@

���X�߂��炵���d�l�ł͂Ȃ��̂ł����A����R���Z�v�g�Ńp�[�c�삷�鎖�ɂȂ�܂����B����R���Z�v�g�Ƃ����̂́A�j�o�U�P�̌��̃G���W�������o�[�Ȃǂ����H�����Ƀ{���g�I���ōڂ������ł���}�E���g�u���P�b�g�삵�悤�Ƃ������̂ł��B

��ʓI�ɂ͂j�o�U�P�p�Ƃ`�d�W�U�p�̃����o�[���j�R�C�`�ɂ��ĂS�`�f�ɍ��킹��̂ł����A����y�ɍڂ��������ł���̂ƁA���̏�Ԃɖ߂������ȒP������ł��B

�Ƃ�����ŕK�v�ȕ��i���W�߂Č������Ă݂܂����B

�܂��͈�ʓI�Ȃ`�d�W�T�p�̂j�T�O�~�b�V�������g�p���鎖�ɂ��ă}�E���g�u���P�b�g�����H���Ă݂܂����B

�j�o�U�P�p�̂j�T�O���烊�A���̃P�[�X��g�ݍ��킹��ƃ}�E���g�̕ύX�͕K�v�Ȃ������ł����A�`�d�W�T�p�̃~�b�V�����}�E���g�����t�������J�����������łj�o�U�P�̃u���P�b�g�ɕt�������Ȃ̂ō���͂܂�������̕��@���̂�܂��B

���@�𑪂��Č����J����Ƃ��傤�Ǖ⋭�̕����Əd�Ȃ��Ă��܂����̂ŕ⋭�������A�����ړ����ĕ⋭����꒼���܂����B

����Ńv���y���V���t�g�͖����H�œ��ڂł���̂ŁA���F����鎞�ɂ����Ȃ�y�ɂȂ�܂��B

��

2005/01/17

�s�d�Q�V�Ƀ��b�N���s�j�I���B

�ŏI�I�ɂ͂j�o�U�P�p�Ƃ`�d�W�U�p�̕��i����s���̗ǂ�����g�ݍ��킹�ăX�e�A�����O�V���t�g�ƃR�����������������܂����B�t���A���������R�Ȋ����Ŏd�オ���Ă܂��B

�G���W�������o�[�̓��b�N�̃u���P�b�g��n�ڂ������łɗn�ڕ����𑝂₵�āi������X�|�b�g�����ł��ˁj�⋭���Ă����܂����B

���������ł����烉�b�N�̃}�E���g�����̃C���V�����[�^�[�ƃ��b�N�u�[�c�͐V�i�ɂ��Ă����܂����B

2005/01/12

�R���R��

���s���ɓ��H�ɗ����Ă����S�p�C�v�ˏグ�ĔR���^���N�ɓ˂��h�������Ƃ����I�f�b�Z�C�̏C���𗊂܂�܂����B���O�ɕ������b�ł͂Ă�����^���N�Ɍ����J���Ă���̂��Ǝv���Ă��܂������A�E�C���`�ň����グ�鎞�ɃV�t�g���o�[���p�[�L���O���甲�����߂ɃL�[���I���ɂ���ƁA�R���|���v�̍쓮�Ɠ����ɃK�\�����������o���Ă��܂����B

�ǂ����p�C�v���z�[�X���j�����Ă���l�q�ł��B

�K���[�W�ɉ^��ł���ڂ������ׂĂ݂�ƁA�ǂ����^���N���̂͑����̕ό`��������̂̌��͊J���Ă��Ȃ��l�ł��B

�R�����R��Ă���̂̓|���v��������o�Ă��Ă���z�[�X�ł��B

���摜�̓^���N�̑O���ɂ��Ă���K�[�h�ʼn��������V�i�ŏオ�ό`�������ł��B

�����̉摜�����̕ό`�����K�[�h�ƃ^���N�̕��ɋ��܂�Ĕj�ꂽ�z�[�X�ł��B

�E�摜�͏C����ł����A����ɃK�[�h�̑O�Ƀv���X�`�b�N�̃J�o�[���t���܂��B

���̃J�o�[�ƃK�[�h�Ŕ�ѐȂǂ���͎���Ă���̂ł��傤���A����̂悤�ȃP�[�X�ł͔��Ɋ댯�ȏ�Ԃ������Ǝv���܂��B

�j�ꂽ�͔̂R���̊|���镔���ł��̂ŁA���Ȃ�̐����ŃK�\���������o���Ă����Ǝv���܂��B�����������甭�����\������������ł�����z�����������ł����Ƃ��܂��ˁB

2005/01/10

�s�d�Q�V�Ƀ��b�N���s�j�I���A

�j�o�U�P�̃G���W�������o�[���烉�b�N�̃}�E���g���������A���A�A�[���̎x�_�ƃ��b�N�G���h�̈ʒu�W�Ȃǂ��l�����Ȃ�����t���ʒu���������܂��B���x�����g�݂��Ċm�F���Ȃ���X�e�A�����O�V���t�g�̈ʒu�Ⓑ�����m�F���܂��B

�`�d�W�U���`�d�W�T�̕��i�̒������ԓs���̗ǂ������ȕ����������܂����B�i�����摜�j

���ꂼ��p���X�e�̗L����`���g�@�\�̗L���ȂǂŌ`�قȂ�܂��B

�I�̂̓p���X�e�������������Z���p���X�e�p�̃V���t�g�Ƀp���X�e�����p���[�N�̑g�ݍ��킹�ŁA�y�_���Ƃ̃N���A�����X�̖��Ń`���g�@�\�̖�������I�����܂����B

�E�摜�͎ԑ̂ɉ��g�݂�����Ԃł��B

�n���h���̐�p��Z���^�[���m�F���Ĕ�����������ɖ{�t�����鎖�ɂȂ�܂��B

��

2005/01/09

�s�d�Q�V�Ƀ��b�N���s�j�I���@

���ł̓g���b�N�Ȃǂł������|���܂��A�̂̎Ԃ̃X�e�A�����O�M�A�ɂ̓��T�|�L�����[�e�B���O�{�[�����Ƃ����`���̕��������g���Ă��܂����B���̌`���̃M�A�{�b�N�X�ł��ƘH�ʂ���̃L�b�N�o�b�N�����Ȃ��Ƃ������_�͂���܂����A�ǂ����Ă��V�т������ăV���[�v���Ƃ����_�ł͗��̂ŁA���ł̓��b�N���s�j�I�����嗬�ł��B

�Ƃ�����łs�d�Q�V�Ƀ��b�N���s�j�I���̃M�A�{�b�N�X��t���Ă݂鎖�ɂȂ�܂����B

���̉摜�����̏�Ԃł��B

�M�A�{�b�N�X����o�Ă���s�b�g�}���A�[���A����ȑ��ɕt���A�C�h���[�A�[���A���̂Q���q�������[���b�h�A�����Ă������獶�E�̃i�b�N���q����^�C���b�h������\������Ă��܂��B

�����Ē����̉摜������ڐA���镔�i�Ƃ̔�r�ł��B

�ォ��s�d�Q�V�̌��̃G���W�������o�[�ƃ��b�h�ށA���̉����j�o�U�P�̃G���W�������o�[�ƃ��b�N���s�j�I���̃M�A�{�b�N�X�A�����s�d�Q�V�̃X�e�A�����O�V���t�g�ƃ��T�[�L�����̃M�A�{�b�N�X�A��ԉ����`�d�W�U�̃X�e�A�����O�V���t�g�ƃR���������ł��B

���̒i�K�ł͂Ȃ�ƂȂ��g�������ȕ����r���Ă݂������ł����A�Ȃ�Ƃ��Ȃ肻���Ȋ����ł��B

�����ĉE�̉摜�͂s�d�Q�V�̃G���W�������o�[����X�g�b�p�[�̃u���P�b�g������������ł��B

���̕����Ƀ��b�N�̃u���P�b�g��n�ڂ��鎖�ɂȂ�܂��B

�������킹�̍�Ƃł����A������߂�͂ł��܂���E�E�E�Â�

2005/01/08

�n�`���N�̃T�����[�t

�T�����[�t�̊J���������t���܂��B���[���̃X���C�h���Ƃ̊ԂɃV��������ŗ��t��������l�ɂȂ��Ă��܂��B

�{�f�B�[���ɂ̓T�r���قƂ�ǂȂ������̂ł����A�J���ɂ͕��̕ӂ�ɃT�r���o�Ă��Ă��܂��B�Ƃ肠�����䖝�ł���͈͂Ȃ̂ō���͂��̂܂ܑ������܂����B

����������t����O�ɉJ�R�肪�Ȃ������`�F�b�N���Ă����܂������A���̂Ƃ���͑��v�݂����ł��B

���݃t�����g�̃o���p�[������̕����t���Ă��܂����A���̂܂܌���d�l�ɂ��邩�A�O���̃o���p�[�ɖ߂����������ł��B

2005/01/07

�n�`���N�̃T�����[�t

���i�̓s�������Ȃ������̂ł��炭���u���Ă����Q�h�A�̃��r���ł����A�Ȃ�Ƃ����i���������̂ŏC�����n�߂܂����B���Ă����͓̂d���T�����[�t�������C���[�����ł����A���łɐV�i���i�̋������I�����Ă��邻���Ȃ̂łȂ�Ƃ����Õ��i�B���܂����B�i���摜�j

�������A�O�������i�Ɣ�ׂĂ݂�ƑO������̒�������Ⴂ�܂��B

���[���̕����͓����ł����A�ʒu���߂̂��߂̃X�e�[�̒������Ⴄ�̂ŁA����č��킹�܂����B

���̎ԗ����O���̂Q�h�A�Ȃ̂ɑ��ėp�ӂ������i�͌���̂R�h�A����O�������������̂ŏ����Ⴄ���������l�ł��B

�E�̉摜�͉�ꂽ���[���������O�������ł����A�J�R�肵�Ă����ɂ��Ă͎ԑ̑��ɎK�͂قƂ�nj������炸�A��Ԃ͗ǂ������ł��B

��

2004/12/29

���[�t���H

�ŋ߂Ȃ��������Ă��Ă��郊�[�t�X�v�����O�̉��H�ł��B����̈˗��̓n�C���b�N�X�̃g���b�N�ŁA�㑤�̃��[�t�݂̂��t���b�g�ɉ��H����Ƃ������v�ł��B

�{���͕Б��P���̂݉��H�Ƃ������͂��Ȃ��̂ł����A�e���[�t�݂̂��c���ĂQ���ڈȍ~�͎��O���A�n�C�h����G�A�T�X�Ƒg�ݍ��킹��Ƃ����̗l�ł��B

�ȒP�Ɍ����ƁA�n�C�h����G�A�T�X�ŏグ�鑤�ɂ͎ԍ����ł���̂ŁA���[�t�݂̂Ŏx���Ă����Ԃł͌��E�܂ʼn���������Ԃł�����ł��B

�Ƃ͂����A�h�t���b�g�Łh�ƈ˗����ꂽ�ȏ�̓r�V�b���Ɛ^�����Ɍ��߂Ă����̂��E�l�Ƃ������̂ł��B

�i�摜�ł͎�c��Ō����邩������܂��A�����͂��Ȃ�^�����ł��j

2004/12/28

�lj����[�^�[

�T�[�L�b�g��p�̂`�d�W�U�Ƀ��[�^�[�����t���܂����B���X���̎ԗ��͏������[�^�[���O���Đ��삵���p�l���Ɍ�t�����[�^�[���t���Ă��܂������A���[�^�[�̕\���Ɍ덷�������^���Â��̂ň�V���ă��[�^�[���������鎖�ɂȂ�܂����B

���܂ō쓮���Ă��Ȃ������R���v��e�C���W�P�[�^�[�����������߂ɊO����Ă����������[�^�[�����t���܂����B�T�[�L�b�g��p�Ȃ̂ŃX�s�[�h���[�^�[�͍쓮���Ȃ��l�ɂ��܂������A�e���̃����e�i���X�̖ڈ��ɂȂ�l�ɋ����v�͊������Ă����܂��B

�V���Ɏ��t���郁�[�^�[�ł����A�����v�Ɛ����v���f�t�B�̃����N���i�������d�C���j�ł��B

���̃��[�^�[���f�t�B�œ��ꂷ��Ύ��t����Ǘ����y�Ȃ̂ł����A���z�̖ʂ�f�U�C���A�X�P�[���̊W�ő��̃��[�J�[�̕����̗p���܂����B

�^�R���[�^�[�̓I�[�g���[�^�[���Œ��a�P�Q�V�����̃T�C�Y�A�X�P�[���͂P�O�O�O�O�������ł��B

�f�t�B�̕��ł��̃T�C�Y��I�ԂƂP�P�O�O�O�������̃X�P�[���ɂȂ�A�������R�O�O�O�������ȉ��̕\�����������Ȃ��Ă��Č���Ƃ������R�ŋp������܂����B

�d���ƃA�[�X�A��]�M�����ɏ������[�^�[�̗�����z���������܂����B

������̃��[�^�[�͂`�^�e���[�^�[�Ńg���X�g���ł��B

����͈ȑO����t���Ă��������c���܂����B

������t�������[�^�[�͑S�ăp�l���ɖ��߂�̂ł͂Ȃ��ēƗ����ď������[�^�[�̎�O�Ɏ��t���܂������A�Ȃ�Ƃ��n���h���̓����Ɏ��߂鎖���ł��܂����B

�f�U�C���I�ɂ͂�����ƃS�`���S�`�����Ă��銴��������܂����A�T�[�L�b�g�̑��s���Ɍ��Ղ��Ƃ��������ŗD�悵�Ă݂܂����B

2004/12/27

�t�F���_�[�ܐ܂�@

�h�t�F���_�[�ܐ܂�@�h�Ƃ��������g���Ăj�o�̃��A�t�F���_�[�����H���Ă݂܂����B�n�u�Ɏ��t���ăt�F���_�[�̐܂�Ԃ������Ƀ��[���[�������t���Ȃ���A�[�`�ɉ����ē]�����Ă����A�������܂�Ԃ���܂�Ȃ��Ă����Ƃ�������ł��B

�������j�o�̃t�F���_�[�̃A�[�`�����������ƁA�f�t���}�t���[�̉e���ŏ�肭���[���[���A�[�`���ɓ��Ă鎖���ł��Ȃ������̂ŁA�A�[���̎x�_�̈ʒu��ς��Ē������Ă݂܂����i���X�Q�ӏ��I�ׂ�̂ł����A�����P�ӏ��lj����܂����j�B

����ɂ���ă}�t���[���O�����ɃA�[�`�ɍ��킹�鎖���ł��܂����B

�o���h���ł����A�n���}�[�Œ@�������Y��Ɏd�オ��܂����A�j�o�̗l�ɓh�����Â��ԗ��͉��߂Ȃ����Ƃ��Ă��h����������Ă��܂��܂����B

�h���̐V�����ԗ��Ńy�b�^���R�ɐ܂�̂łȂ���Γh���������ɏo���邩������܂���B

2004/12/25

�o�S�P�P�u���[�o�[�h

�s����Ԃň�������Ă����u���[�o�[�h�ł����A�����Ȃ��܂܂ł͕s�ւȂ̂ŃG���W���̎n�������݂܂����B�L���u�ɒ��ڃK�\���������ăN�����L���O����ƁA��u�ł������\���q�ǂ������Ɋ|����̂œ_�Όn�ɂ͖��͖��������ł��B

�R���t�B���^�[�Ȃǂ�|�����Ă݂܂������A�ǂ����R���|���v���R���𑗂��Ă��Ȃ��l�ł��B

�^���N����̔z�ǂ̋l�܂������݂����������̂œ_�����Ă����ƁA�t���A���̕����������Č����J���Ă���݂����ł��B

�����炭�^���N�̒����K���炯���낤�Ɨ\�z�����̂ŁA���̕ӂ�͂��������蒼�����K�v�ȗl�ł��B

2004/12/23

���[�t�X�v�����O�̉��H

���[�t�̉��H�͉��x���Љ�Ă��܂����A����͒������T�j�g���̃��[�t�ł��B�Ȃ��T�j�g�������������ƌ����ƁA�T�j�g���̏ꍇ�̓��[�X�p�Ȃǂ̃��[�t����r�I�����Ŕ̔�����Ă���̂ƁA�m�[�}���̃��[�t���㉺�g�ݑւ��ȂǂŎԍ��������Ă�������������炾�Ǝv���܂��B

����̈˗��҂͌��݃��[�X�p�̃��[�t���g�p����Ă��邻���Ȃ̂ł����A�m�[�}�������_�炩���炵���ו���ς��ɒ��݂�����ƌ������ł��B

�ڕW�̎ԍ��̓m�[�}����Ԃ���T�`�U�����_�E���Ȃ̂ŁA�S���̃t���b�g�ł͂Ȃ�����������c������Ԃɉ��H���܂��B

�S���ŕБ��S���̃��[�t���t���Ă��܂����A��ԉ��̃��[�t�͌��X�t���b�g�ʼn��d���|���������ɂ��������Ȃ��\���Ȃ̂ʼn��H�͂��܂���B

�Ƃ�����ŁA�Б��R�����̍��v�U���̉��H�ɂȂ�܂����B

�E�摜�̎�O�����H��Ō������������H�O�̏�Ԃł��B

���̓t���b�g�ɉ��H����ꍇ����������c���������E�ϓ��Ȍ`��ɂ���̂�����̂ł��B

2004/12/22

�_���}�Z���J�@�g�����N�I�[�v�i�[

����������ł̍�Ƃł����A�g�����N�I�[�v�i�[�����t���܂����B�����N���̐V�����_���}�Z���J�̕��i���Ԃ���O�������ł������A�V�[�g���[�����Ɏ��t���������݂��Ȃ������̂Ō����J���Ď��t���܂����B

���̎��ɕ������A���_�[�R�[�g���ז��������̂Ŏ��ӕ������������܂����B

����Ŏ�̌y�ʉ��ɂ��Ȃ�����������܂���E�E�E�B

2004/12/21

�_���}�Z���J�@�E�H�[�^�[�|���v

���̎Ԃ͂s�`�Q�O�x�[�X�̂f�s�d�l�ł����A���̎���̂Q�s�f�G���W���ɂ͒����̃N�[�����O�t�@�����t���Ă��܂��B������J�b�v�����O���̃t�@���Ɍ�������ɂ͂s�d�V�P�Ȃǂ̂Q�s�f�d�t�p�̃E�H�[�^�[�|���v�ƃv�[���[���Z�b�g�Ō������鎖�ʼn\�ɂȂ�܂��B

���摜�̎�O���Q�s�f�d�t�p�ł����A�����t�@���p�ɔ�ׂăV���t�g�̒������Z���Ȃ��Ă܂��B

�����t�@���p�̃|���v�̂܂܃J�b�v�����O�t�@�������t����ƃ��W�F�[�^�[�ɓ������Ă��܂��̂ŁA����̗l�ȃ|���v�̌������K�v�ɂȂ�܂��B

2004/12/20

�_���}�Z���J

�s����̃Z���J�N�[�y�Ƀ��A�X�|�C���[���t���܂����B���̃g�����N�Ɍ����J����̂͂��������Ȃ��̂ŁA���Ẫg�����N���w�����ăX�|�C���[�ƈꏏ�ɓh�����܂����B

�a���������łɉ^�]�ȃh�A�̃E�C���h���M�����[�^�[�̃K�^���Ă݂܂����B

���M�����[�^�[�̃M�A���������Ղ��Ă���l�ł����A�����͏C��������Ȃ̂ŃO���X�A�b�v�œ������X���[�Y�ɂ���݂̂ł��B