Today's Tackle

2009/11/13

�A���e�b�c�@

���s�Q�P���L���I�[�o�[�̃A���e�b�c�@�ł����A�ˑR�̎n���s�\�ň�������Ă��܂����B�X�^�[�^�[�͐����ǂ����A�R���|���v���쓮���Ă��܂��B

�����炵�����������܂��̂œ_�Όn�̃g���u���ł͂Ȃ����͋C�ł����B

�����A���Ă���q���[�Y����[�Ȃǂ�_�����܂��������͌�����܂���B

������x�Ǐ���m�F���悤�ƒ��߂̃N�����L���O�����܂��ƁA�����ꑧ�Ŋ|���肻���Ȋ����ɂ͂Ȃ��Ă���܂��B

������Ƃ͎v���܂������A�L���u�Ԃ������������̗l�ɃA�N�Z���ݍ���ԂŒ����N�����L���O�����܂��ƁA�Ȃ�Ƃ��n�����鎖���ł��܂����B

���x���J�����������Ă���ƒ��q�����߂��A���̌�͉��������������l�ɐ����オ����Ďn������肠��܂���B

���ďǏ����Ă��܂��ƌ������T����Ȃ���̂ŁA���Ȑf�f�@�\���g���ĊȈՓI�ɐf�f���܂������A�e�Z���T�[�ނ��̏Ⴕ���Ƃ������͎c���Ă���܂���ł����B

���̌�d�b�t�̋L�������Z�b�g���ĉ��x�����悵�Ă݂܂����A�g���u���̍Ĕ��͋N�����Ă���܂���B

�Ȃ��������肵�Ȃ������ł����A�Ǐ����Ȃ�Ɛf�f�Ƃ����͍̂���ɂȂ��Ă��܂����̂ł���܂��B

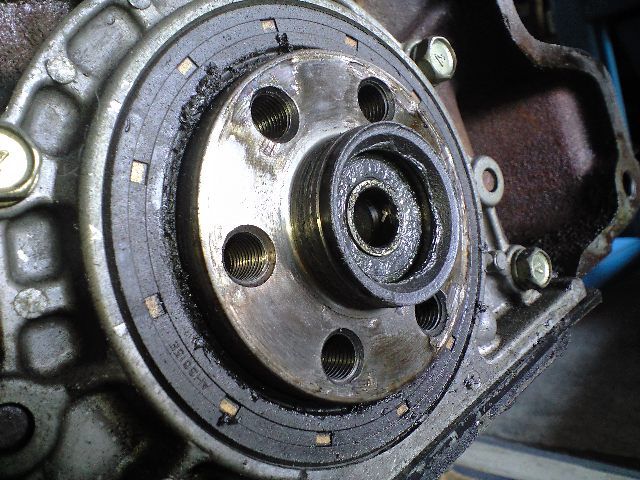

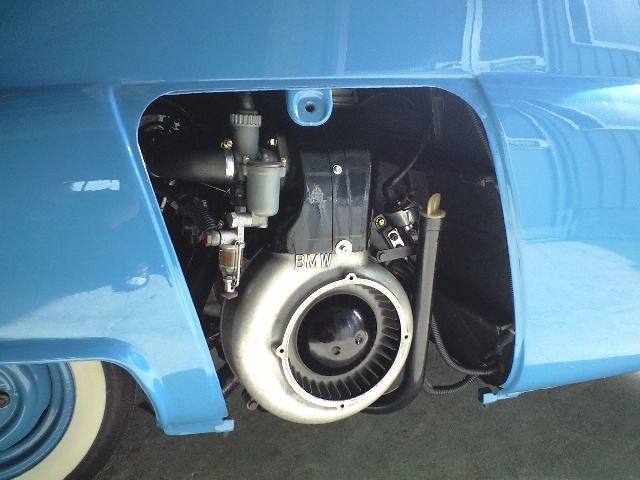

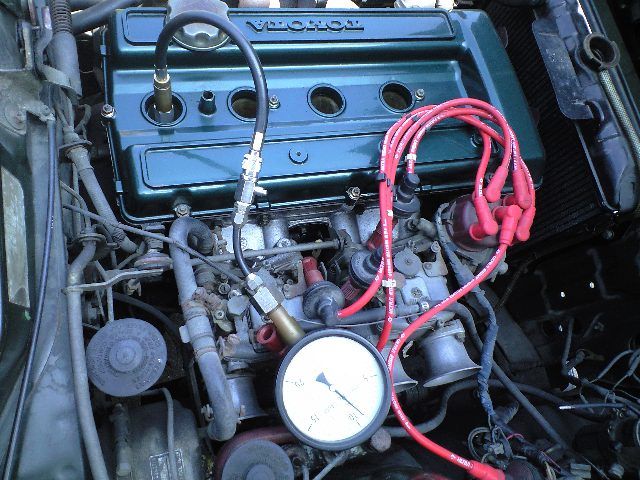

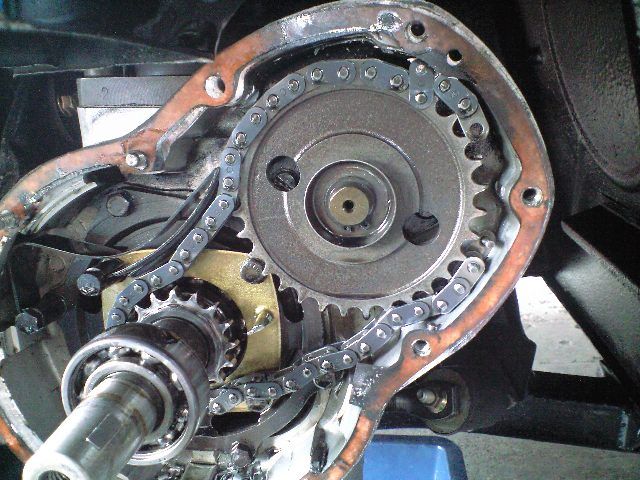

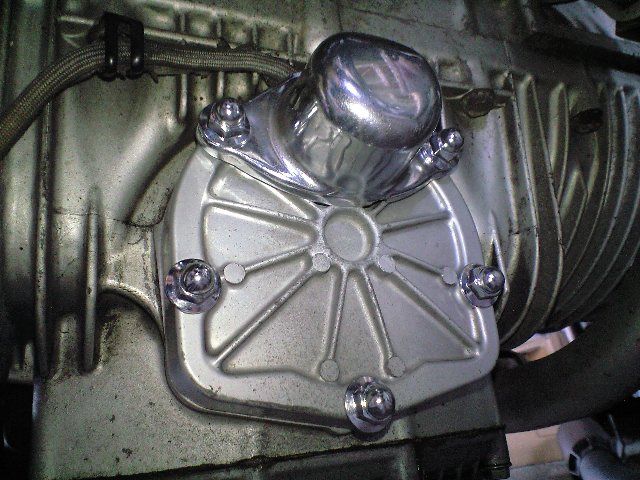

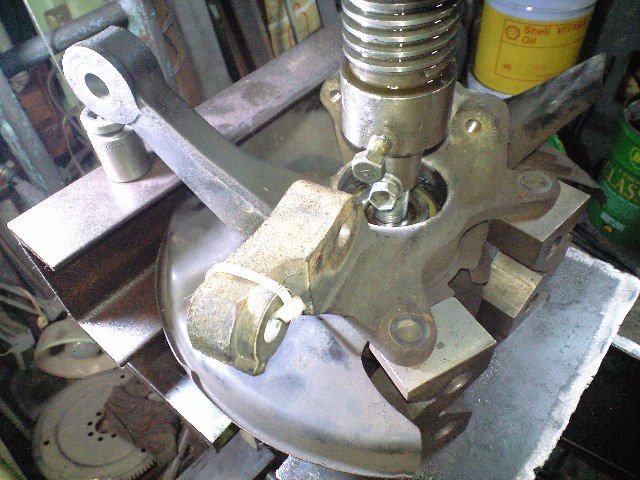

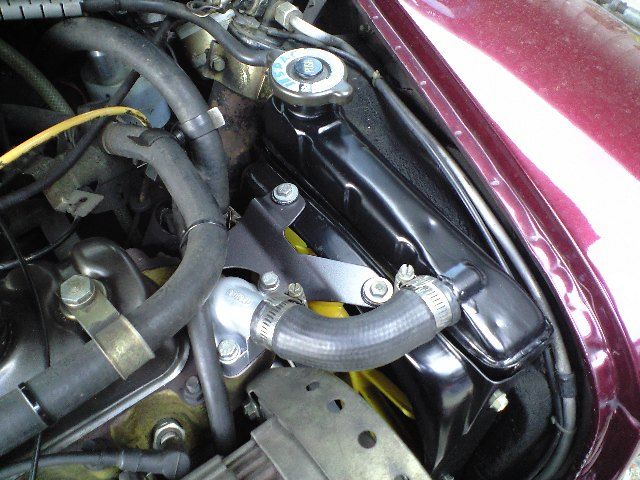

�^�̉摜�̓G���W�����[���ɂ���_�C�A�O�m�[�V�X�̃J�v���[�ł��B

����̒[�q��Z������ƃ��[�^�[���̃����v���_�ł��A�̏�ӏ����Ȃ���Έ��̊Ԋu�œ_�ŁA�ُ���L�����Ă���Γr��r��̓_�łňُ�R�[�h��ǂݎ���@�\�ɂȂ��Ă���܂��B

�Z���T�[�ނɈُ킪����A���̌㐳��ɖ߂����Ƃ��Ă����Z�b�g����܂ł͋L�������܂܂ɂȂ�܂��̂ŁA����̃g���u���͂����ŊǗ����Ă���Z���T�[�̌̏�ł͖����Ƃ������ɂȂ�܂��B

�Z���T�[�̒f����V���[�g�Ƃ��������S�Ȍ̏�ł͂Ȃ������̂���Ȃǂ͍���̊ȈՐf�f�ł͕\������܂��A�n�����Ă��鎞�̕s���͊������܂���̂ŁA���݂̂Ƃ���u�Ǐo���v�Ƃ����f�f�����ł��܂���ł����B

2009/11/12

�K���[�W�K��

�ʂ̎Ԃ̈������ɍs�����̂ł����A�����F���r�����i�[����Ă���K���[�W�����w�����Ă��������܂����B���r���̌���ɂ͂�����Ƃ������났�̃X�y�[�X������A�~�j�J�[��{�Ȃǂ�����ł��܂��B

����̏I���ɂ̓u�����f�[�O���X��h�点�Ȃ��爤�Ԃ߂Ă�����̂ł��傤���E�E�E�B

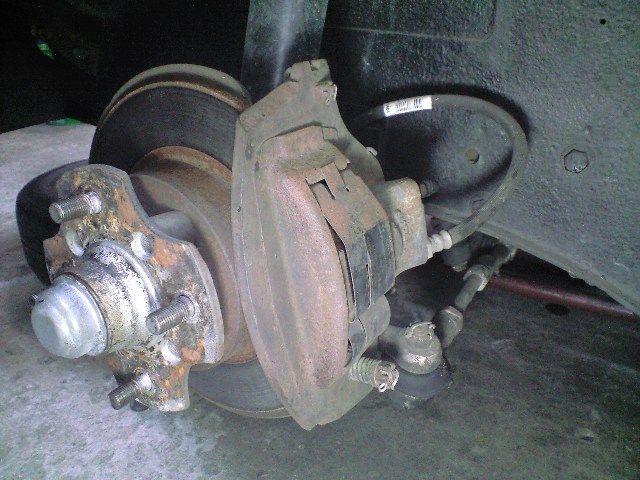

�b�͕ς���āA���̌�͂����̏���̑q�ɂ֍s���ă}�c�_�j�R�U�O�̃u���[�L��_�����܂��B

�F�X�ƍH�v���ďC�������u���[�L�n�ł����A�ȑO�̍�Ƃ�������T�N���o�߂��Ă���܂��̂ŁA�ēx����ꂵ�Ă������ɂ��܂��傤�B

2009/11/11

�T�P�O

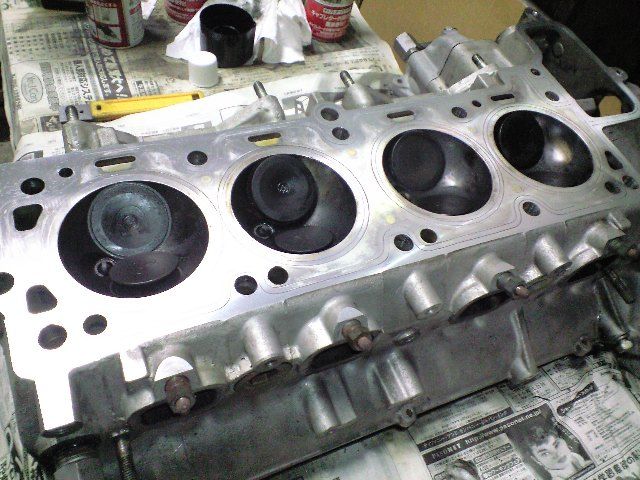

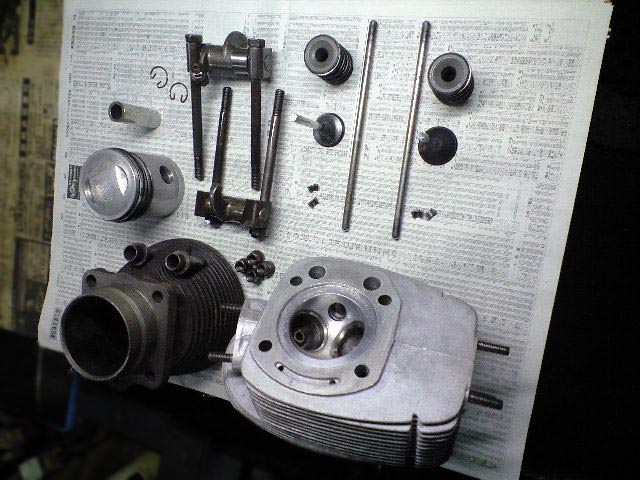

���ǂ̓w�b�h�I�[�o�[�z�[���̍H���ɂȂ��Ă��܂����T�P�O�u���[�o�[�h�̂k�P�W�G���W���ł����A�w�b�h�̖ʌ��ƃo���u�V�[�g�̏C���Ȃǂ����H������֗���ł���܂����B�ʌ��͕��H�ŌE�Ղ�������܂ł̍Œ���ł���Ă���܂��B

�o���u�V�[�g���N���[�^�[��ɍr��Ă����̂ŁA�r�ꂽ��������������x�ɃV�[�g�J�b�^�[���|���Ă���܂��B

�o���u�����������ē�����ʂ��C�����Ă�����Ă���̂ŁA���荇�킹�̍�Ƃ͂قƂ�Ǖs�v�ł��B

�d�オ���ė����w�b�h�ɂ͖ʌ����̍��J�X���c���Ă���̂ŁA�������ƃG�A�u���[�Ŕ���Ă����܂��B

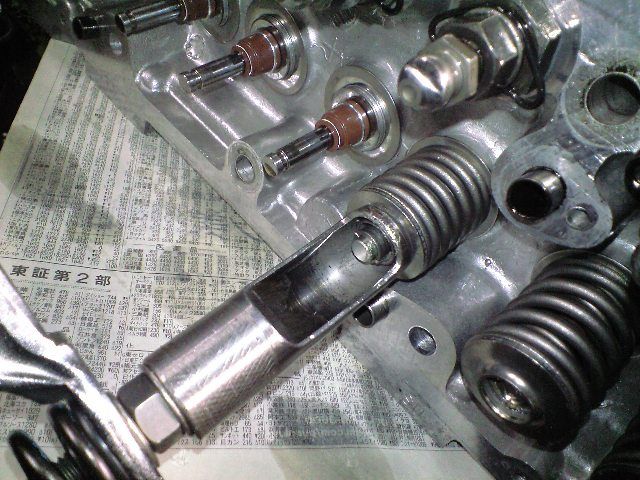

�����ăo���u�ƃo���u�X�v�����O�̑g�ݕt���ł��B

�ȑO�ɂ��Љ�Ă��邩������܂��A�����g���Ă���o���u�X�v�����O�R���v���b�T�[�͎���i�ł��B

���e�[�i�[���������镔���̌`��ɍH�v�����Ă���A�R�b�^�[���������藎�Ƃ��Ă����ɗ����Ȃ��H�v�����Ă���܂���B

�i�܂��܂��H����ł��݂܂���E�E�E�B�j

2009/11/10

�R�`�t

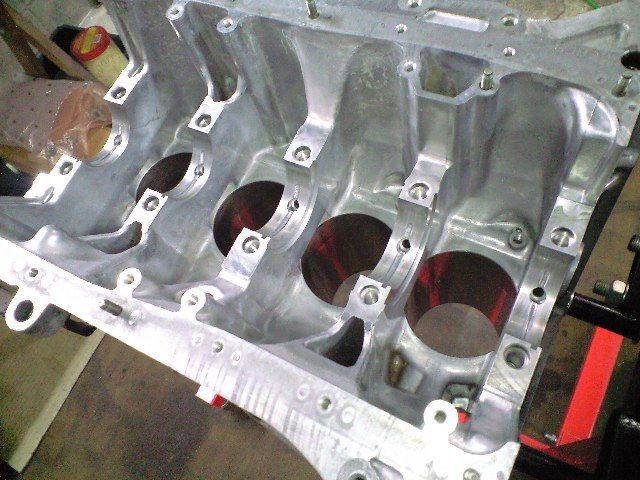

�܂��܂��ς��̃G���W�����Љ�܂��B�ς��Ƃ����Ă����s�����͑����g�p���ꂽ�G���W�����Ǝv���܂����A��̓O���[�h��X�|�[�c�O���[�h�Ɏg�p���ꂽ�G���W���ł͂Ȃ��̂ŁA���܂œ��Ɏ������@��͂���܂���ł����B

������ɂ����̂̓n�`���N�̗����łł���`�d�W�T�̃G���W���ł��B

�`�d�W�T���`���[�����悤�Ƃ�����ł͂Ȃ��̂ł����A�����l�Ȉʒu�t���̎ԗ��̂��߂̃x�[�X�G���W���ƂȂ�\��ł��B

�S�`�f�Ɠ��n��̃G���W���ł��̂ŒP���ɂS�`�f�ςݑւ���̂͊ȒP�ł����A�����P�ɎԂ𑬂����邾���̖ړI�ł͂Ȃ��̂ŁA�����Ă��̃J�^�`�̃G���W���ŃX�g���X�Ȃ�����l�Ɏd�グ��Ƃ����R���Z�v�g�ł��B

�u����̖��ƍ�Ƃ̕����������߂邽�߂ɑ����o�����Ă݂܂��B

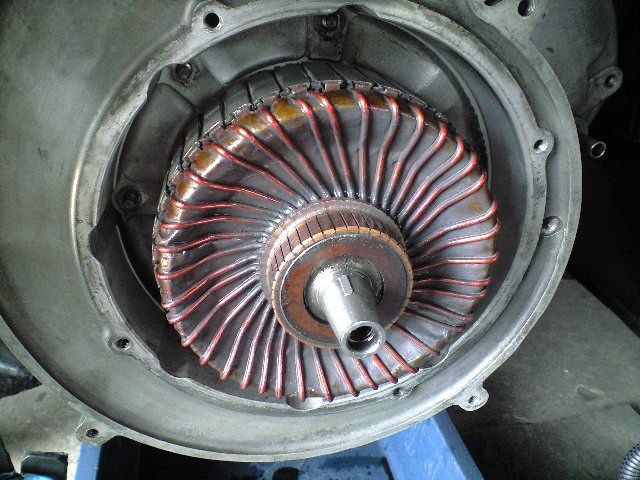

�Q�s�̏ꍇ�͂n�g�u�Ȃ���N���X�t���[�ŁA�R�Ď��̌`����c�n�g�b�̂Q�s�f�Ƃ��قǕς��Ȃ������^�ł������A���̂R�`�t�̏ꍇ�͂r�n�g�b�Ȃ���^�[���t���[�Ȃ̂ŔR�Ď��̌`����s�X�g���̌`����S�`�f�Ƃ͑S���Ⴂ�܂��B

�R�ԃV�����_�[�ɃT�r������܂����A���̂܂g���\��ł͂Ȃ��̂ŋC�ɂ��Ȃ����ɂ��܂��傤�B

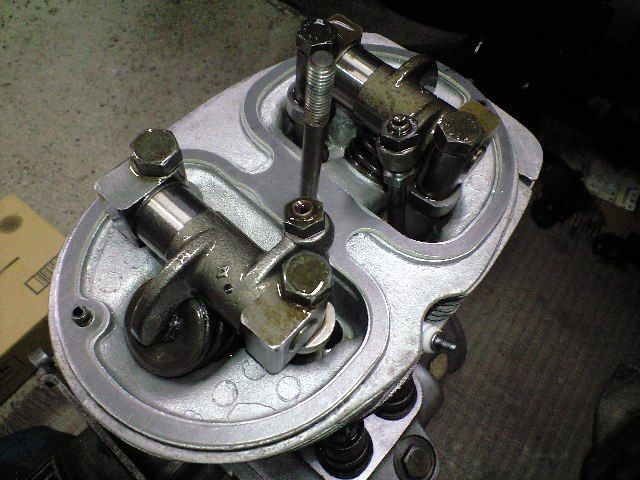

�����ĉE���̉摜�ł����A����̓X�g�b�N�Œu���Ă������S�`�f�y�̍����֊O�����R�`�t�̃w�b�h�����ɍڂ��Ă݂��Ƃ���ł��B

�o���u���ő僊�t�g��������Ԃɂ��Ă����A�����ƃN�����N���Ă݂܂������㎀�_�ł��M���M��������܂���ł����B

���ۂɂ͏㎀�_�ł̃o���u���t�g�͏��Ȃ��ł����A���Ƀ^�C�~���O�x���g���ꂽ�Ƃ��Ă��]���̈��������d�Ȃ�Ȃ���q�b�g���鎖�͂Ȃ��ł��傤�B

�܂��m�F���鎖���c���Ă��܂����A���̑g�ݍ��킹�͖ʔ�����������܂����B

2009/11/09

�Q�s

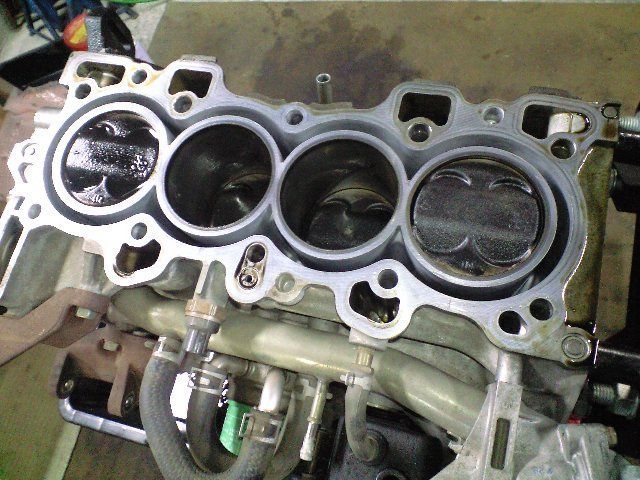

������͂n�g�u�̂Q�s�G���W���ł��B�\���������̓I�[�o�[�z�[���x�[�X�Ƃ��Đ����O����a�����Ă���܂����A�Ȃ��Ȃ����s�Ɏ����Ă���܂���ł����B

��Ԃ��ǂ������Ȃ炻�̂܂܍ڂ��Ă݂悤�Ƃ������ŁA�i�w�b�h�K�X�P�b�g�͗v�����ł����j�Ƃ肠�����w�b�h���J���Ă݂鎖�ɂȂ�܂����B

�܂��̓C���}�j��G�L�}�j���O���^�y�b�g�J�o�[���J���Ă݂܂��Ɗ����̉���͂�����̂́A�I�C�������e�͗ǂ����������Ɣ��f�ł��܂��B

���b�J�[�V���t�g�̃z���_�[���w�b�h�{���g�ŋ����߂���Ă��܂��̂ŁA�{���g���ɂ߂Ă����ƃ��b�J�[�A�[���Ȃǂ���ĂɊO��A�u���b�N����w�b�h���������܂��B

�n�g�u�ł��̂ŃJ����J���`�F�[���̓u���b�N���Ɏc���Ă���܂��B

�����Ē��g�̏�Ԃł����A�c�O�Ȃ���V�����_�[���ɐ��������Ă����̂��P�ԃV�����_�[�̒����K�тĂ���܂����E�E�E�B

���̃V�����_�[���ǂ���Ԃ����Ɏc�O�Ȍ��ʂł��B

�����̃I�[�o�[�T�C�Y�s�X�g���͓���ł��Ȃ��݂����ł��̂ŁA�^�G���ɘA�ڂ���Ă���l�ȕ��@�ŗ��p���i��T�������Ȃ��̂�������܂���ˁB

2009/11/08

�C�Z�b�^

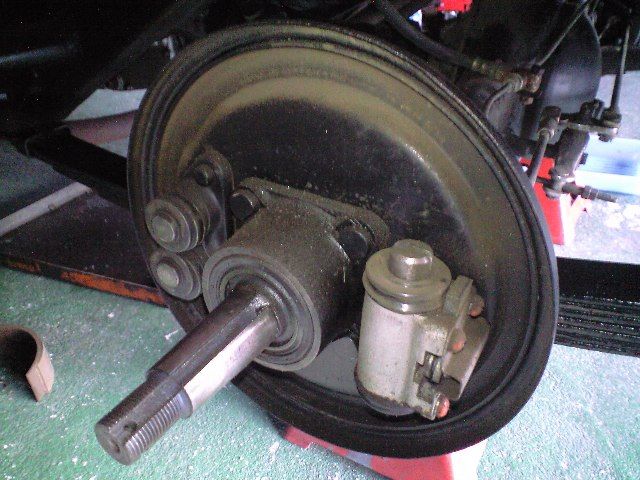

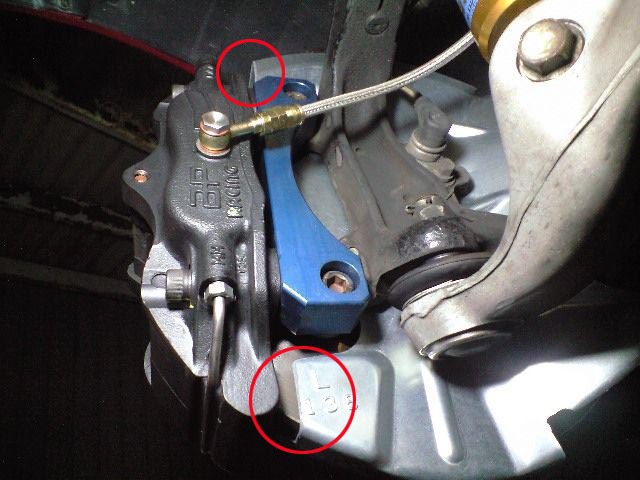

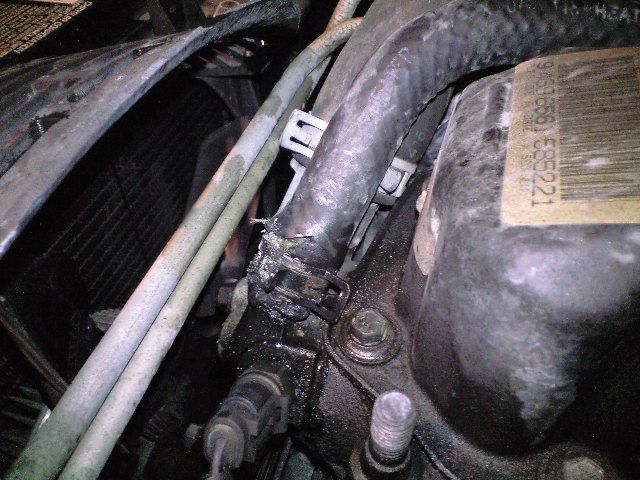

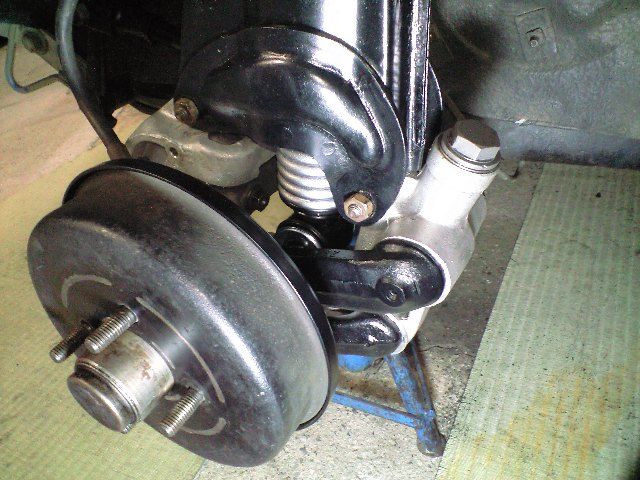

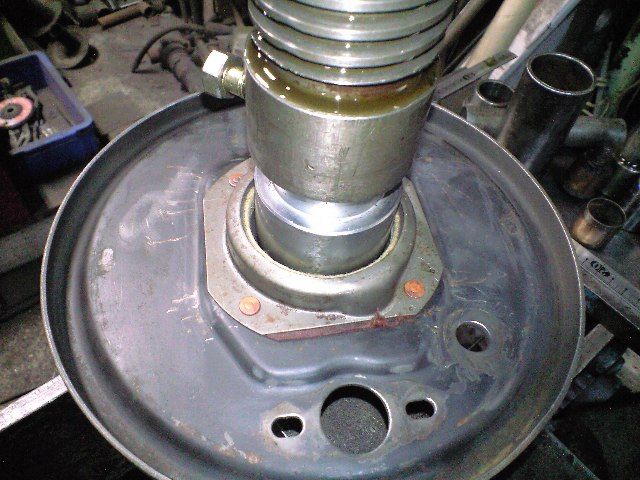

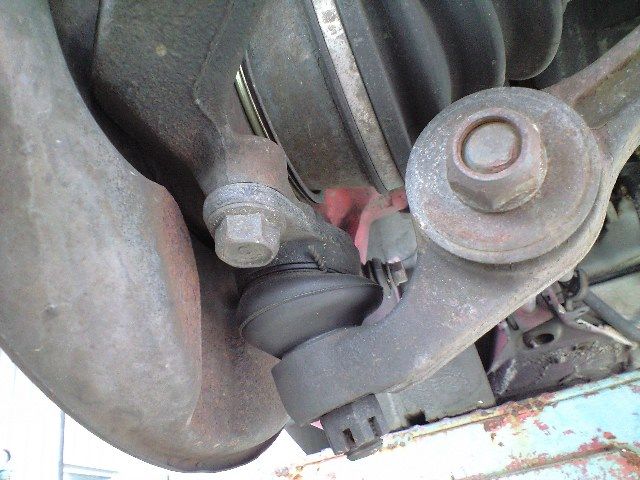

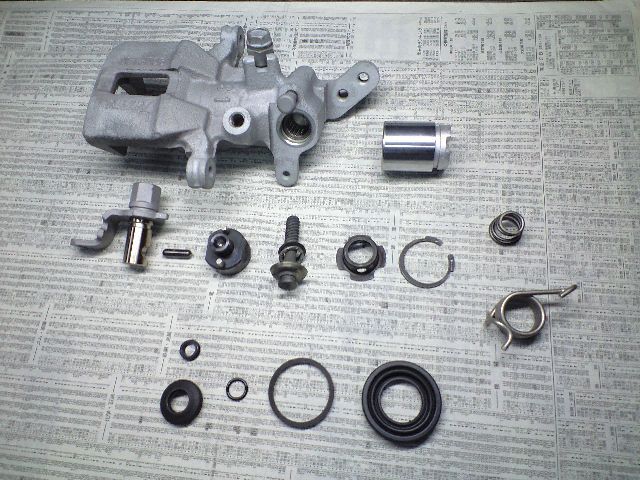

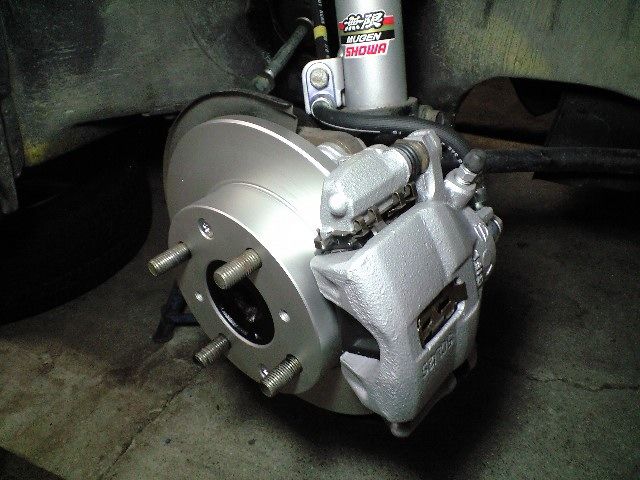

���X�s����������̂̓t�����g�̃u���[�L�h�����ł��B���̉摜�����܂ŕt���Ă������ŁA�摜�ł͕������Ǝv���܂����n�u�̎��t���ʂ��E��Œi�����t���Ă��܂��B

�O��̍�Ƃ̎��Ƀv���X�ŏC���������̂ł����A����܂ł͒��������O�֖c���ԂɂȂ��Ă��܂����B

���݂������̂ƁA�n�u�ɓ������Ă��镔�����O���Ńz�C�[���ɉ��������邽�߁A�z�C�[������ߕt����ƃh�����ɘc�݂��o�Ă����l�ł��B

���{�I�ɋ��x�s���Ƃ��������ł��B

������肳�ꂽ�h�����͌`����ύX����Ă���A�n�u�ʂ̌��݂͌��̕��̂R�D�T�����ɑ��ĂU�D�T�����ɂȂ��Ă���܂��B�i�����̉摜�̉E���j

�n�u�{���g�̒����ɂ͗]�T������̂ŁA�z�C�[���i�b�g�̒��ߕt���ɂ͖��͂���܂���B

�Б��R�������z�C�[�����O�֏o�܂������͖����ł��傤�B

���܂�ɂ������̒n�̂܂܂ł����̂ŁA�ȒP�ɎK�ю~�߂̓h�������Ă����܂����B

����܂ŕ��i�������čĎg�p���Ă����z�C�[���V�����_�[�ƃu���[�L�z�[�X�������Ɍ������Ă����܂��B

���O�����u���[�L�z�[�X�̒��̓X���b�W�̗l�ȕ��ŋl�܂肩���Ă���܂����E�E�E�B

���܂ŋC�ɂȂ��Ă����u���[�L�̕Ќ������������Ă���܂����A����͍����������ă}�X�^�[�V�����_�[��z�ǂȂǂ������ꂽ���ł��ˁB

2009/11/07

�C�Z�b�^

���Ȃ��݂̂a�l�v�C�Z�b�^�ł��B�ȑO����C�ɂȂ��Ă������i���C�O����̒ʔ̂œ��肳��A�����ė����܂����B

�u���[�L�W�̃p�[�c�ł����A���[�J�[�ւ̖₢���킹�ł��Ǝc�O�Ȃ��狟���I���Ƃ������ł����B

�����ŁA�ЊO�i�Ȃ̂�������܂��A�ʔ̂Ŕ̔�����Ă��镨����肳�ꂽ�Ƃ�����ł��B

�ꏏ�ɂa�l�v�̃}�[�N���������z�C�[���L���b�v����ꂽ�l�ł���B

2009/11/06

�T�P�O

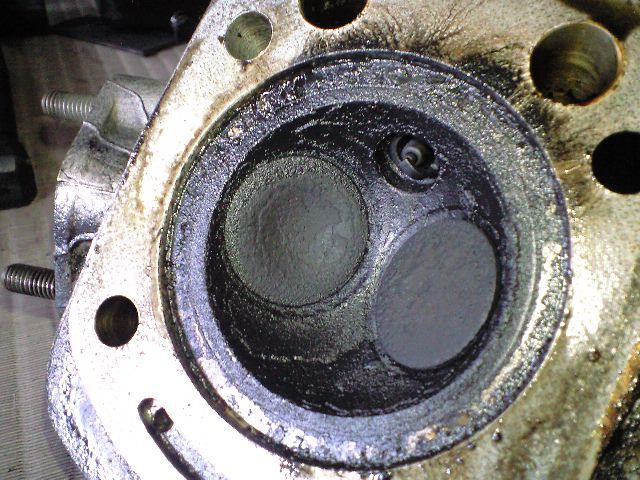

�w�b�h���J���܂����B�J�[�{���̕t����Ȃǂ͂���Ȃ�ň����R���f�B�V�����ł͂���܂���B

�R�Ď��ɂk�k�b���z�����l�Ȍ`�Ղ͌����܂����A���炩�Ƀw�b�h�K�X�P�b�g����������Ԃł͂Ȃ������̂ŃC���}�j����z�����̂�������܂���B

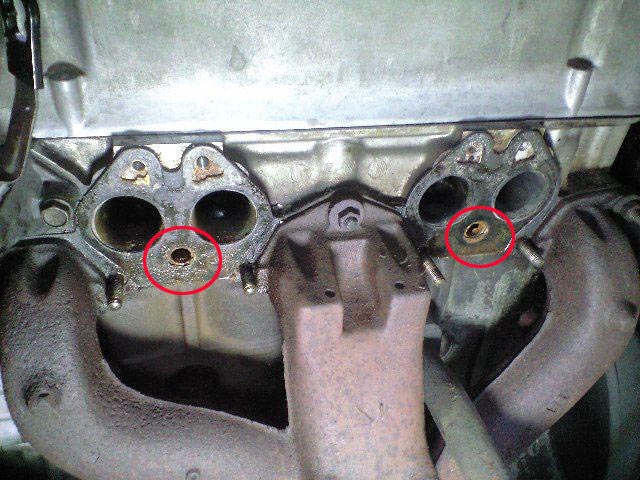

�K�X�P�b�g���������ōς܂�������ō�Ƃ�i�߂Ă���܂������A�K�X�P�b�g�̃J�X���������邽�߂Ƀw�b�h�ʂ��I�C���X�g�[���Ŗ����܂��ƁE�E�E�S�ԃV�����_�[�̌�둤�ɉ��������H��������܂����B

�K�X�P�b�g�̃V�[�������܂Œ��ڊ|�����Ă͂��Ȃ��̂ł����A�M���M���̏��Ȃ̂ł���͋C�ɂȂ�܂��B

�ǂ��܂ł�邩�ċ��c�Ƃ������ɂȂ�܂��ˁB

2009/11/05

�T�P�O

�g�T�P�O�u���[�o�[�h�ł����A���R�ꂵ�Ă������W�F�[�^�[�̃A�b�p�[�z�[�X�̌����ƃA�E�g���b�g�̕�C�����đg�ݕt���܂������A���x�̓��A�z�[�X����R��o���܂����B���A�z�[�X�̓o���h�𑝂����߂���ƁA�Ƃ肠�����͘R�ꂪ�~�܂�܂������A���x�̓}�j�z�[���h�̕t���������肩�炶�킶��Ɵ��ݏo�Ă���܂��E�E�E�B

�ŋ߃H�[�^�[�|���v�����������`�Ղ�����܂����A�S�̓I�ɐ���肪�ɂ�ł��Ă���l�q�ł��B

���̍ۉ����������͏C�����Ă������ɂȂ����̂ŁA�܂��̓��A�z�[�X���̃A�E�g���b�g���O���Ă݂܂����A����������Ȃ蕅�H���Ă��܂��B

�摜�̓T���h�u���X�g�ŕ��H�����𗎂Ƃ�����Ԃł����A���Ȃ�{���{���ɂȂ��Ă��܂��B

�����������I�ɕ��H���L��A�����ђʂ��鐡�O�Ƃ����Ƃ���ł��B

�����ăC���}�j���O���Č��Ă݂܂��ƁA���ݕt���Ă���\���b�N�X�̃C���}�j�ł͍ǂ���Ă��܂����A�����̃C���}�j�ɗ�p����ʂ����߂̌�������ݏo�Ă����l�ł��B

�����A�����܂ł����������R�ꂵ�Ă���̂ł�����w�b�h�K�X�P�b�g���������Ƃ����b�ɂȂ�A���ǂ̓w�b�h���J���Ă݂鎖�ɂȂ��Ă��܂��܂����B

��

2009/11/04

�s�d�R�O

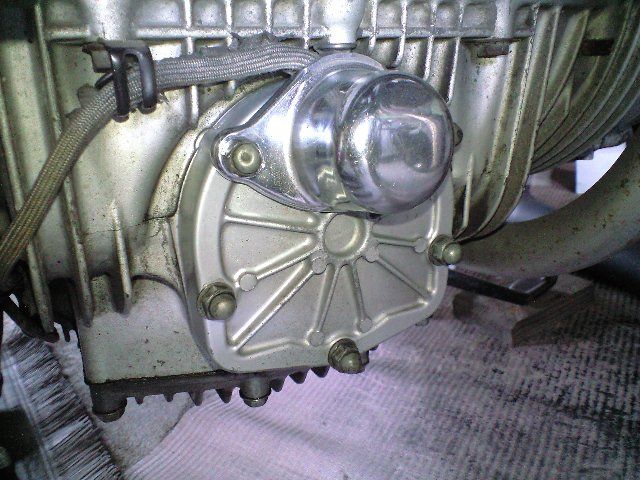

��������J���J�o�[�̃p�b�L�������ł��B�J�o�[���J����ƒ��g�͂���Ȃ�ɉ���Ă��܂��B

���X�L���u����̃G���W���Ɏg���Ă���R���N���̃p�b�L�����t���Ă��܂����A����̓S�����̕��������܂��B

���������ł�����O�����J���J�o�[���Y��ɐ�Ă����܂����B

2009/11/03

�������Q�s�f

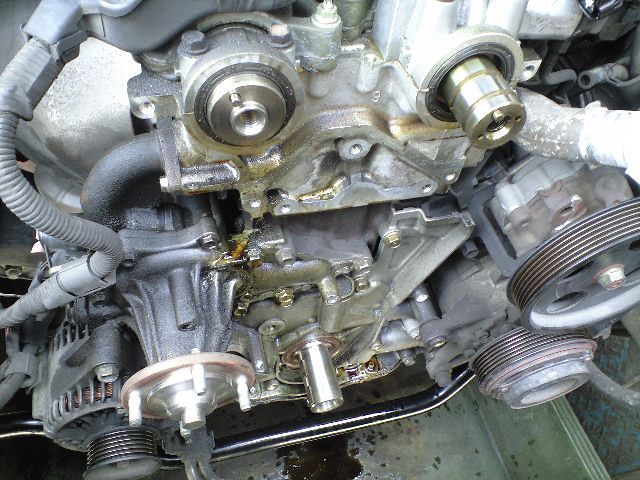

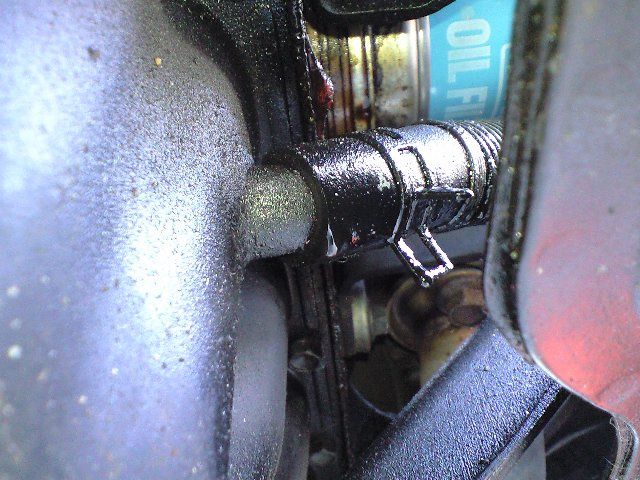

�I�����W�̂s�d�Q�V���r���ł��B�S�N���O�ɂ����őg�ݒ������Q���b�^�[�d�l�̂Q�s�f�ł����A�J���J�o�[����̃I�C���R�ꂪ���������̂ŏC�����鎖�ɂȂ�܂����B

�J���J�o�[�̃p�b�L���ɂ͂Q�s�f�d�t�p�̃S�����p�b�L�����g�p���Ă���܂������A�v���O�z�[���̕���������Ă��Ă���܂��B

������������J���J�o�[�ɃN���[�����b�L���|���Ă���̂ŁA����Ղ��Ȃ��Ă���̂�������Ȃ��ł��B

�J���J�o�[�̗����ɏ����H�����A�����u���b�N�V�[���[�Ńp�b�L���𗯂߂Ă������ɂ��܂����B

�X�ɔO�̂��߂ɃJ�o�[��߂Ă��炷���ɃG���W���͊|�����ꒋ��u���Ă������ɂ��܂��B

���ɃJ�o�[���J���鎞�ɂ͏��X�ʓ|��������܂��A����ŃI�C���R��Ɋւ��Ă͖��Ȃ����낤�Ǝv���܂��B

2009/11/02

��̂Q�s�f

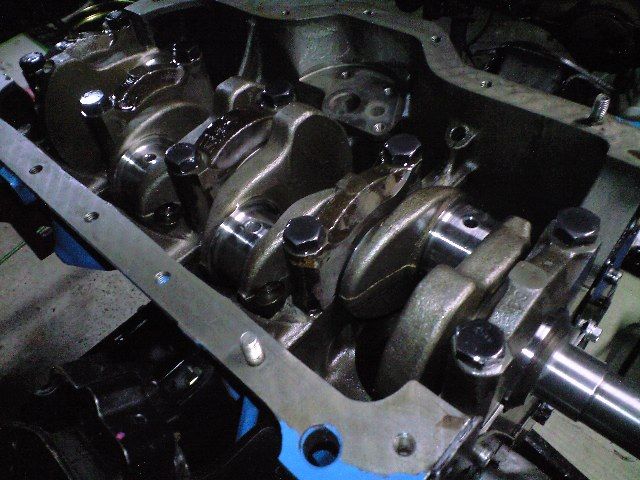

�Q���b�^�[�d�l����̃x�[�X���Ƃ��ėp�ӂ����G���W���ł��B����ɕt���Ă����w�b�h�͕��ʂ̂Q�s�f�d�t�p�ł����B

�u���b�N�̍���͂Q�s�ł����A�X�g���[�N�͂V�W�����Ȃ̂łR�s�N�����N�������Ă���͂��ł��B

�����ă{�A�͂W�T�����̂܂܂Ȃ̂łP�D�W���b�^�[�d�l�Ƃ������ɂȂ�܂��ˁB

�s�X�g���̃g�b�v�����͌�����Ȃ��`��ł����A�����炭�N�����N�ƃZ�b�g�ňڐA���ꂽ�Ǝv���A�R�s�A�P�R�s�A�R�s�d�t������̂n�g�u�p���Ǝv���܂��B

�Q�s�f���`���[������ꍇ�̓{�A�݂̂��L�����P�V�T�O�����i���Ȃ��܂�j�d�l���A�{�A�ƃX�g���[�N�𗼕��ύX�����Q���b�^�[�d�l����Ԃł����A�X�g���[�N�A�b�v�����������͒������Ǝv���܂��B

���������ꂩ��Q���b�^�[�ɂ���ɂ͍D�s���ł��B

���łɂR�s�N�����N�������Ă��āA�X�Ƀ{�[�����O�̗]�T���c����Ă����ł�����ˁB

2009/11/01

�K�\�����R��

�ŋ߂ɂȂ��ĂQ�s�f�Ԃ����ɂ���䗦�������Ȃ��Ă����l�Ɏv���܂����A�{���͋v���Ԃ�ɔq�����邱�����F�̂Q�V���r���ł��B�L���u�̂Ƃ���̃z�[�X�ɋT����A�K�\�������R��Ă��܂����B

�ɂ���Ă͖���ɕ��o���̂Ŕ��Ɋ댯�ȏ�Ԃł��B

����͑��߂ɋC�t���ꂽ�̂ōK���厖�ɂ͎��炸�A�z�[�X�̌��������ōς݂܂����B

2009/10/31

��k�a

�����̂��o�|���̏����E�E�E�Ƃ������A�ǂ����Ă��A���t�B���h������t���čs�������l�ł��B�z�C�[���̌��Ԃ���`�����ƌ�������i����낵���ł����A�����Ȃ���C�t���Ȃ����x�������E�E�E�B

2009/10/30

�s�d�R�O

�v���Ԃ�̓o��ɂȂ�܂��B�J���`����܂�i�ʏ̃_�T�J���j�ł��B�x���g�̌����ƃG���W���I�C���̌����œ��ɂ��܂������A�J���J�o�[�̃K�X�P�b�g����I�C��������ł���̂����o�����̂ŁA��������C�����鎖�ɂȂ�܂����B

�K�v�ȕ��i�����A��ɏo�����Ƃ������Ă����܂��傤�B

2009/10/29

�T�P�O

���W�F�[�^�[�̃A�b�p�[�z�[�X���班�����R�ꂪ�������̂ŏC�����܂��B�z�[�X�̗Ƃ��������ł͂Ȃ��A�A�E�g���b�g���̕��H�ō��������ʉ��ɂȂ��Ă���̂��������Ǝv���܂��B

�K����C�\�Ȓi�K�������̂Ŏ���ꂵ�ĕ������܂����B

�����Đ���Y��ɂ��Ă������}�X�^�[�o�b�N�����t���܂��B

�����̃��b�h�̓˂��o���ʂ𑪂�A�}�X�^�[�V�����_�[���֍��킹�Ē������Ă����܂��B

�}�X�^�[�V�����_�[�̌�����}�X�^�[�o�b�N�̌����ŁA�����̐��@�������Ă��Ȃ��ăg���u���Ɍq���鎖�����X����݂����ł���B

2009/10/28

�A���t�B���h����

�܂����̉摜�ł����A����O���q�s�T�O�R���i�̃t�����g�ɕt���Ă���A���~���̃h�����u���[�L�ł��B�q�`�Q�T�Z���J�̃��A�ɗ��p�ł���Ƃ��������ǂ����ŕ����ăZ���J�̃I�[�i�[�����肵�ė���ꂽ���ł��B

�E�������̃Z���J�̃h�����ł��B

�u���[�L�V���[�̓�����ʂȂǂ̐��@�͓����ł����A���̂܂܂ł̓o�b�N�v���[�g�Ɋ����đ����ł��܂���B

�s�v�ɂȂ����A�N�X���V���t�g����ɂ��Đ��Ղʼn��H���܂��B

�E�̉摜�̐Ԃ��o�b�N�v���[�g�Ɋ����Ă��������ł��B

���Ȃ�؍킵���̂ʼnJ�V�̑��s�ł͐�������Ղ��Ȃ�����������܂��C�ɂ��Ȃ����ɂ��܂��傤�B

���F�̈�̕����̓A�N�X���V���t�g�̛Ƃ܂荞�ݕ����Ɋ��������������̂ŁA�ʎ�蕔���𑽂����Ă����܂����B

����̕����͒E�����ɌŒ����Ď���ꍇ�̂��߂Ƀ{���g���˂����ނ��߂̃l�W��������Ă����܂����B

����ŗ��p���\�ɂȂ�����ł����A���̃����b�g�͂�͂�A���~���Ƃ������Ōy�ʉ��ł��B�Б��łP�s�ȏ�y�ʂɂȂ�܂��B

����ƕ��M�����ǂ����낤�Ǝv���܂��B

�O�����Y��ɖ����z�C�[���̌��Ԃ��猩������i��������ƈႤ��������܂���B

�܂�����ȂƂ��ł��B

2009/10/27

�T�P�O

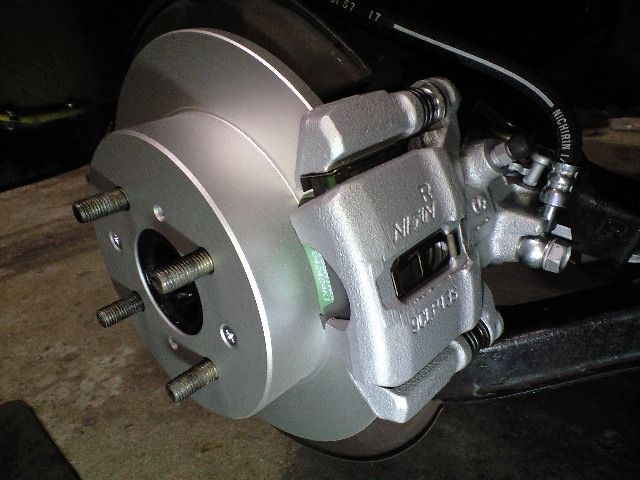

�u���[�L���[�^�[�͊ȈՓI�Ɍ������Ă����܂����B�N���X�n�b�`��Ɏd�グ�Ă���̂��~�\�ł��B

���ɒ����̉摜�͐V�i�̃p�b�h��g�ݕt�����Ƃ���ł��B

���x���Ă��ςł��E�E�E�B

�u�[�X�^�[�i�}�X�^�[�o�b�N�j�͊ȈՃe�X�g�̌��ʁA���͖��������Ȃ̂ŕ��������A�O���̃T�r�𗎂Ƃ��ēh�����Ă���܂��B

2009/10/26

�T�P�O

���i��������Ă��܂����B�܂��͋ߍ��ł͌��|���Ȃ��^�C�v�̃u���[�L�L�����p�[���t���Ă����Ȃ̂ł����A������ƕς�����`��̃u���[�L�p�b�h���ЊO�i���̔�����Ă���܂����B

�Ȃ��Ζ��Ղ��Ă���l�Ɍ����܂����A�V�i�̏�ԂŎ߂ɂȂ��Ă��āA���Ղ��Ă���ƕ��s�ɂȂ��Ă����ݒ�ɂȂ��Ă��܂��B

�����Ċ̐S�̃u�[�X�^�[�ł����A�����p�[�c���A�b�Z���u���[���������I�����Ă��܂��̂ŁA�Ȃ�Ƃ����Õi����肵�܂����B

���̂܂g�p�\���Ɨǂ��̂ł����E�E�E�B

2009/10/25

�e�c�R�r

�Ō�̍�ƂɂȂ�܂��B�܂����̉摜�̓p���X�e�t���[�h���ւ��Ă���Ƃ���ł��B

���^�[�����̃z�[�X���O���ēK���ȃp�C�v����������ł��܂��B

�z��������V�����t���[�h���[���Ȃ��烊�^�[�������牘�ꂽ�t���[�h���ǂ�ǂ�r�o���Ă����A�o�Ă���t���[�h���Y��ɂȂ��Ƃ͊����ł��B

������̍�Ƃ̓N���b�`�����[�Y�̃z�[�X�̌����ł��B

�����[�Y���̃t���A�i�b�g���ɂ߂悤�Ƃ����Ƃ���A�����Œ����݂ŏ\���ȍ�ƃX�y�[�X���Ȃ������̂Ń}�X�^�[���������O���ă����[�Y�V�����_�[���Ǝ��O���č�Ƃ��Ă���܂��B

2009/10/24

�r�[�g

�����I�[�i�[�����܂����r�[�g�ł����A�{�������n���ƂȂ�܂����B�����͒��p�n�_�ɂȂ��������ł����A�I�C�������̈˗����������̂ŌߑO���ɍς܂��Ă����܂����B

����Ȃ�Ɏ肪�|����͂��߂鍠���Ƃ͎v���܂����A�C�ɓ����ď���Ă��炦��Ƃ����ł��ˁB

2009/10/23

�e�c�R�r

�f�t�̍�Ƃ̂Â��ł��B���ʂ�ɑg�ݕt����o�b�N���b�V���Ȃǂ��������͂Ȃ��̂ł����A�O�ׂ̈Ɋm�F���Ă����܂��B

���̓��������m�F���܂��������͂���܂���ł����B

�������T�C�h�̃I�C���V�[�����V�i�Ɍ������Ă���܂��B

2009/10/23

�e�c�R�r

�f�t�~�b�g�V�[���i�O���̃V�[���j�����������ƂȂ̂ł����E�E�E�R���p�j�I���t�����W���O���V�[�������ւ��鎖���ł���̂ł����A�s�j�I�����̑O��̃x�A�����O�̊Ԃɂ͉����ׂ���鎖�ɂ���ăx�A�����O�̃v�����[�h��ݒ肷�邽�߂̃X�y�[�T�[�������Ă��܂��B

���̃X�y�[�T�[�͂ł���Ďg�p���Ȃ������ǂ��̂ł����A�������邽�߂ɂ̓x�A�����O���Ȃ��Ă͂����܂���B

�I�C���V�[�����O���������̏�ԂŃx�A�����O�������邩�ǂ����͔����ŁA�V���t�g�Ƃ̊����������ꍇ�͊O���甲�����͍���ł��B���ƌ����ĊȒP�ɔ����Ă��܂��l�ł͖��L��ł����E�E�E�B

�Ƃ�����ŁA���ǂ̂Ƃ���S�o����ԂɂȂ�܂����B

�������Č���ƃw���J���M�A���k�r�c�i���Ԃł̓g���Z���ƌĂ�Ă���Ǝv���܂��j�̍\�����悭������Ǝv���܂��B

�E�̉摜�͐V�����I�C���V�[���������Ƃ���ł��B

�����Ɍ�����s�j�I���V���t�g�̃X�v���C���փR���p�j�I���t�����W���������ޖ�ł����A���̓X�v���C�����ɂ̓I�C�����V�[������@�\�͑��݂��܂���B

�܂�̓X�v���C���̌��Ԃ�ʂ��ăI�C�����ɂ��ݏo�Ă��Ă��s�v�c�ł͂Ȃ��\���Ȃ̂ł��B�i�قƂ�ǂ̃��A�쓮�Ԃ͂��̍\���ł��j

�f�t�I�C���͔S�x�������ł����A�V���������͟���ł��鎖�͂���܂��A�f�t�̑O���ŃV�[������ł͂Ȃ��Ă��V���t�g�Ƃ̐ڍ�������I�C������U���Ă���ԗ��͂����������ł���Ǝv���ėǂ��ł��傤�B

��Ƃ��Ă̓R���p�j�I���t�����W��g�ގ��ɃX�v���C�������ɉt�̃p�b�L����h���đg�ݕt����Ɨǂ��ł��傤�B

2009/10/22

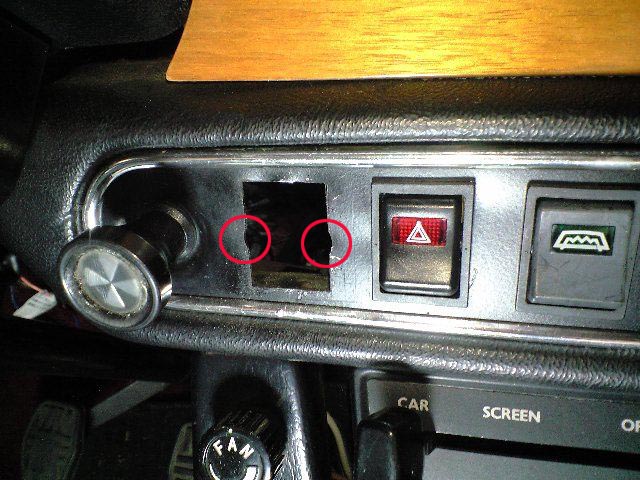

�k�d�c�̓d��

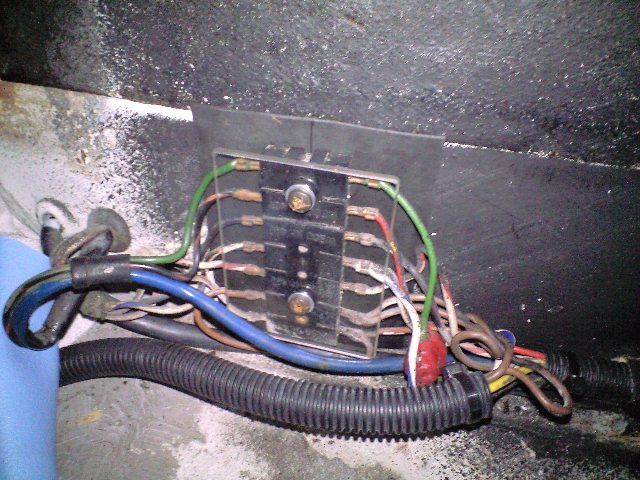

���M�d���^�̂k�d�c�Ƃ����̂��������Ŏg���Ă݂鎖�ɂȂ�܂����B�����Ŏg���ƌ����Ă���Ɠ����炢�����Ȃ��̂ł����A���̍�Ɠ��Ƃ����̂��d�v�ȓ���̈�Ȃ��獡�܂ł���Ƃ����ė��z�I�ȕ��Əo�������������܂���B

����Ȏ����v���Ȃ���z�[���Z���^�[�ŕ��F���Ă���ƁA�����[�����ɏo��܂����B

������u���d���v�̃\�P�b�g�Ƃ���ɃZ�b�g�ł���J�o�[�ł��B

�\�P�b�g�ɂ͎茳�ő���ł���X�C�b�`�ƃR���Z���g���t���Ă��܂��B

����܂Ŏg������Ɠ��ɂ��R���Z���g���t���Ă��镨�͉����Ɩ��ɗ��������̂ł��B

�R�[�h������|���p�̃t�b�N�Ȃǂ͈ȑO�g���Ă��ĉ�ꂽ��Ɠ�����q���āA���Ȃ̍�Ɠ����������܂����B

�����ڂ͏��X�s�H�ł����A�������g���Ղ��l�ɏo���オ�����Ǝv���܂��B

���Ȃ݂ɍ��܂ł̍�Ɠ��ɂ͔��M���^�̌u�����u�p�����N�{�[���v���g�p���Ă��܂����B

��Ɠ��Ƃ����̂͋C��t���Ă��Ă������Ƃ��Ă��܂����̂Ȃ̂ł����A���M���̏ꍇ�͗��Ƃ��ƕK���ƌ����Ă����قǐ�Ă��܂��܂��B

�u�����̏ꍇ�ł��Ɛ��m���͂��Ȃ茸��A�S�O�v�����̃^�C�v�łP�Q�v���x�̏���d�͂ł��B

���ꂪ����̂k�d�c�̕��͂S�D�P�v�Ƃ������ł��̂ŁA���Ȃ�̏ȃG�l�Ƃ������ɂȂ�܂��B

����Ƃ���܂ł̂k�d�c�Ƃ����ƌ��̎u�����������č�Ɠ��Ƃ��Ă͎g���h���������������̂ł����A�����g�U����l�ɍH�v������Ă���̂ŁAῂ������Ȃ��g���Ղ��l�ł��B

���Ƃ͏Ռ��ɑς����邩�ǂ��������ł��B

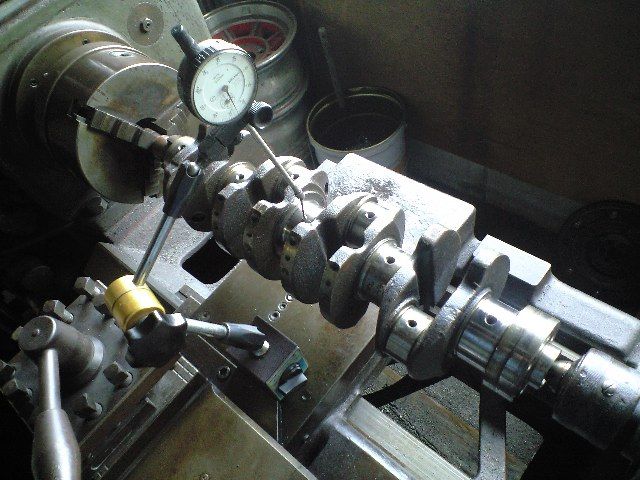

2009/10/21

�p�����p

�Ƃ����Ƃŗ]�����A���O���i�I�̒��j������̂ł����A�̂Ă�̂����������Ȃ��̂ŁA�O�����낤�Ǝv���Ă�����Ԃ�������̑�Ԃ����܂����B��Ԃ̎ԗւɂ͉����̃G���W���̃^�C�~���O�x���g�Ƌ��Ɍ������ꂽ�A�C�h���[�v�[���[���g���܂��B

�p�ނ̃A���O���͓����������A�n�ڂŘg�g�݂��Ă��w�i�w�i�������̂ŁA�p�C�v��t���b�g�o�[�ŕ⋭���܂����B

�Ō�Ɏ������t���ďo���オ��ł��B

���̐�ԐΌ��͂��Ȃ�̂��炠�鏤�i�ŋv���Ԃ�ɍw�����܂������A�J�S�͓����ɓ���ł������̂́A�͓̂������[�J�[���̔����Ă�����Ԃ����͈����Ă��Ȃ��Ƃ������ł��B

2009/10/20

�e�c�R�r

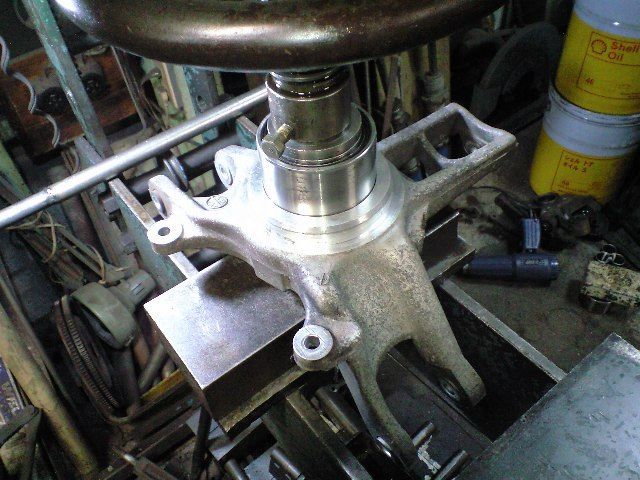

���A���̃n�u�x�A�����O�̌�����Ƃł��B�ԏ�ł̍�Ƃ͖����ł����̂ŁA�i�b�N�����O���ăv���X�Ɋ|���܂��B

�i�b�N���̓A���~���Ȃ̂Ŗ����ȗ͂��|���Ȃ��l�ɒ��ӂ��Ȃ���x�A�����O��n�u���������܂��B

�܂��̓x�A�����O��}�����܂��B

�摜�ł͊O�����Â��x�A�����O�ĕ��Ɏg���Ă���܂��B

�V�i�̃x�A�����O�ɂ̓A�E�^�[���[�X�����ɗ͂��|����l�ɂ��Ȃ��Ƃ����܂���B

�����ăo�b�N�v���[�g�����Ă���n�u���������܂��B

���x�̓x�A�����O�̃C���i�[���[�X���ɓ��ĕ������ăn�u�̒��S���փv���X���|���܂��B

�n�u��}�����Ȃ���i�b�N��������]�����Ă݂āA�x�A�����O�ɖ������|�����Ă��Ȃ������m�F���Ȃ����Ƃ���ƈ��S�ł���B

2009/10/19

�T�P�O

�ȑO�ɑ�����}�t���[�̍�Ƃ������T�P�O�u���ł����A��Q�N�Ԃ�̓��ɂɂȂ�܂����B�u���[�L�̃u�[�X�^�[����G�A���z���Ă���l�Ȃ̂ŁA�܂��͕�C���i������ł��邩�ǂ������ׂĂ݂܂��傤�B

��

2009/10/18

�w����

��N�Ɉ��������A�g���^�_�ˎ����ԑ�w�Z�̊w���ՂɎԗ���W�����Ă��������܂����B�܂��͓r���̃T�[�r�X�G���A�ŏW���B

��ɂ���ă��b�h�J�[�y�b�g���p�ӂ��Ă���܂��B

�̂��������̓��^�n�`�̃��X�g�A��ƒ��̎ʐ^���p�l���ɂ��ēW�����Ă���܂��B

�����Ԃ�W�����Ă��������Ȃ̂őދ��Ȉ���ł������ǁE�E�E�B

2009/10/17

�e�c�R�r

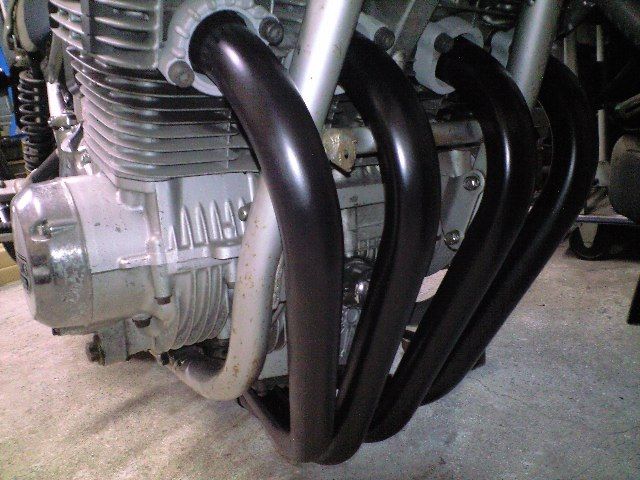

�lj��̍�Ƃł��B�r�C���x�v��t�������Ƃ������ŃZ���T�[�̎��t�������鎖�ɂȂ�܂������A�^�[�r���̃A�E�g���b�g�Ȃǂɕt����̂͂��Ȃ��ς����ł����A�t�����g�p�C�v���O�������ł����Ȃ�̎�Ԃ��|���肻���ł��B

�����ŁA�Ȃ�ׂ��G���W���ɋ߂��ꏊ�Ŏ��O�������ɉ��H�ł���ꏊ��I��ō�Ƃ��܂����B

�t�����g�p�C�v�ɂ͎ՔM�������Ă���܂����A�z�[���\�[�ŎՔM�������傫�߂̌����J���A���̃p�C�v�ɂ̓Z���T�[�����t���邽�߂̃l�W���܂��B

�p�C�v�̌��݂��S�z�ł������A���Ȃ肵������l�W���ꂽ�̂ŗn�ڂ͂��Ȃ��Ă����v���Ǝv���܂��B

�G���W���̓m�[�}���ł����A�ʏ�^�]���̐��l����̕ω����m�F�ł���Ώ\���ł��傤�B

�����Ă�����̍�ƁA�f�t�̃t�����g���̃I�C���V�[������I�C���̟��݂��������̂ł����A���A�̃n�u�̍�Ƃ�����܂����A���ǂ̓f�t�L�����A���Ǝ��O���č�Ƃ��鎖�ɂȂ��Ă���܂��B

���̍ۂ��łɂł��鎖�͂���Ă������ɂ��܂��傤�B

2009/10/17

�e�c�R�r

�����ł��B�V�i�̌���p�o�b�N�v���[�g�����t���܂����A�ЊO�i�̃L�����p�[���t���Ă��܂��̂ŏ��X���H���K�v�ł��B

�ŏ����͈̔͂Ŋ����镔����ؒf���Ă����܂����B

�������Ă���z�C�[���̃f�U�C���̊W�Ńu���[�L��肪�悭�����܂��̂ŁA��������d�オ���ėǂ������Ǝv���܂��B

2009/10/17

�e�c�R�r

�������Ă������i�������Ă��܂����B�t�����g�̃n�u�̓x�A�����O�ƈ�̂ɂȂ��Ă��āA�n�u�{���g�Ȃǂ��ꎮ�t������Ԃł̋����ł��B

�x�A�����O�̃K�^���傫���Ȃ�����Ԃő��s�𑱂���Ǝ��̕��܂Ń_���[�W���鎖������̂ŁA����̗l�ɑ��߂̌����������߂ł��B

���ɂ��̎ԗ��̗l�ɃX�s���h�����i�b�N�����ƈ�̂ɂȂ��Ă���ꍇ�͑������ɂȂ�Ƃ��Ȃ��p���|����܂��ˁB

2009/10/16

���q

�ȑO�Ɉ�x�����q�������ԗ��ł����A����̃����e�̂����k�ɗ���ꂽ�T�P�O�u���[�o�[�h�̂Q�h�A�N�[�y�A�P�W�O�O�r�r�r�ł��B�ԗ����w�����ꂽ�͔̂�r�I�ŋ߂݂����ł����A���㒷������Ă��������Ƃ������ŋC�ɂȂ镔�����Ă������������ł��B

�ߌォ��͂j�`�y�t�������r�[�g�ŗ����A�I�C�������Ȃǂ̍�Ƃ����܂����B

��������������鎞�Ԃ������Ȃ�܂������A�[��ꎞ�̕��i���G�ɂȂ��Ă���܂��B

2009/10/15

���^�n�`

�p�^�p�^�ƃ��^�n�`������Ă��܂����B������̂��߂ɏ��Ί��ς�ł����܂����A�R���R���Ɠ]�����ċC�ɂȂ�Ƃ������ł��B

����Ⴛ���ł��B���������̔��q�Ɏ����ŏ��Ί킪���˂������ςȎ��ɂȂ�܂��B

�Ƃ�����ő���Œ肷�鎖�ɂȂ�܂������A�{�f�B�Ɍ����J����̂��C�������܂��B

�����ŃA���~�ő�����A�N�b�V�����ނ�����ŗ��ʃe�[�v�Ńt���A�ɓ\��t���܂����B

������x�̍L���ʐςŕt����l�ɂ��܂������A�ߍ��̗��ʃe�[�v�͂Ȃ��Ȃ���������ƒ���t���Ă���܂��B

�Ō�Ƀt���A�}�b�g�ɏ�肭�荞�݂����A���̃v���[�g�������Ȃ��l�ɂ��܂��Ǝ��R�Ȏd�オ��ɂȂ�܂����B

����Ȃ̑����ł͂���܂����A���Ɏז��ɂ͂Ȃ�Ȃ��ʒu�ɂȂ��Ă���܂��B

�g�p����@����������F��܂����E�E�E�B

2009/10/14

�Q�T�O�f�s�n�H

���A�̃��A�A�[���u�b�V�����������Ă��܂��B�ȑO�ɂ��Љ����������܂����A�u�b�V�������s�����ꏊ�ɕt���Ă��܂��̂ŁA�A�[���ɖ����ȗ͂��|����Ȃ��l�ɊԂɃJ���[�����ăv���X�ɃZ�b�g���܂��B

����̓J���[���Ȃ��Z�b�g�ł���l�ɂR�����Ő�p�i������Ă����܂����B

�n�ʂɎC���ĕό`�����ꏊ�𐮌`���A�ȒP�ɃT�r�~�߂̓h�������ăA�[���̎����͊����ł��B

��

2009/10/13

�e�c�R�r

�O����ɂ���������Q�N���Ԃ�ɂȂ�܂��A�P�I�[�i�[�̂e�c�R�r�i�Q�^���ȁH�j�ł��B���i�͎��͂Ń����e����Ă���A������u���[�L���[�^�[�ƃL�����p�[�̕ύX�����ꂽ�l�ł����A�n�u�x�A�����O�ɃK�^���o�Ă��鎖�����o���A���ɂ����ӏ����C�ɂȂ镔��������Ƃ������ł�����֓��ɂ��܂����B

�t�����g�͌���^�p�̏����P�V�C���`��p���[�^�[�ɎЊO�i�̃L�����p�[���g�܂�Ă��܂��B

���A���������P�V�C���`�p���[�^�[�ŁA�L�����p�[�̓u���P�b�g�݂̂̕ύX�őΉ�����Ă��܂��B

�o�b�N�v���[�g�͌��������ɐ荞�݂����ĉ����L������ԂőΉ����Ă���܂����A�z�C�[���̌`��̂����������ĊO������ǂ������镔���ł��̂ŁA�n�u���炷���łɃp�b�N�v���[�g������^�p�������܂��B

�܂��͈�ʂ�̓_�������ĕK�v�ȃp�[�c���I�[�_�[���Ă����܂����B

��

2009/10/12

�~�j

�v���Ԃ�Ƀ~�j�̓o��ł��B�ȑO�}�t���[���������Ĕj�����ɋ}篗L�荇�킹�ō�����܂܂ɂȂ��Ă��܂������A�o���̈ʒu��p�x�Ȃ��C�}�C�`�Ԃ̔����������ɂȂ��Ă����̂ŏC�����鎖�ɂ��܂����B

��Ԃ̃Z���^�[�}�t���[�̓e�[���G���h�����ˏグ�������̕����قƂ�ǂł����A�����Ă镨�Ɠ����ɂ���̂͌|���Ȃ��̂ŁA������ƈ�H�v���Ă݂܂����B

�g�p����T�C�����T�[�Ȃǂ͍��܂ŕt���Ă������m�d�l�̃n�`���N�Ȃɂ悭������`��ł��B

����ł��ƃ��A�̃T�u�����o�[��G�v�����������ז��ł��Ȃ�Ⴂ�ʒu�ɂ����t�����A�o���p�[�Ƃ̋���������ĊԔ����Ȋ����ɂȂ��Ă����̂ł��B

�����Ŏv�����ă}�t���[�̌`��ɍ��킹�Đؒf���A�T�u�����o�[�ɂ͕⋭�����Ă݂܂����B

�ړ����������͏��������Ȃ̂ł����A�p�x������������ɂł����̂ŗǂ������ɂȂ����Ǝv���܂��B

�Ƃ���ŁA�Ȃ��}�t���[�������������Ƃ������͈ȑO�ɏЉ���Ǝv���܂����A������x�����炢���Ă����܂��B

���̃~�j�̓C���W�F�N�V�����d�l�ŁA��Ƀo�L���[���ɂ���ĔR���̗ʂ����䂳��Ă��܂��B

���̃o�L���[���Z���T�[�������z�[�X�ɋT�����Ă��܂��A�G���W�����X�����肵�����ɃG�A�[���z���Ă����炵���̂ł��B

����͂ǂ����������Ƃ����ƁA���ۂɂ͏��������A�N�Z����ł���̂Ƀt���������̔R�����ʂ��s��ꂽ�肷��Ɨ\�z�ł��܂��B

���ۂɔR��ُ�Ɉ����A���R�Ă̐��K�X���}�t���[���ŔR�Ă���u�A�t�^�[�t�@�C���[�v�̌��ۂ�����܂����B

�����炭���ꂪ�����Ȃ��ă}�t���[���ɗ��܂����K�X�����������̂��Ǝv���܂��B

�����������̓o�L���[���z�[�X���������������ŏǏ�͖����Ȃ�A�R����ǂ��Ȃ�܂����B

����ȁu���������Ή������ׂ���v�I�Ȍ̏Ⴊ���X�N����̂��~�j�̊y�����H�Ƃ���Ȃ̂ł��B

2009/10/11

�E�E�E

�m�荇���̂��X�̔̔��ԗ��̃r�[�g�ł��B���k�������Ă����̂ł����L�����Z���ɂȂ��Ă��܂��܂����B

����ɂ�肵�炭�����ŗa�����Ă��܂����A�悢��������������ł��ˁB

����Ƃ͑S���W�Ȃ��ł����A�C�����̃_���}�Z���J�̂Q�s�f�֎g�����߂̂R�s�N�����N�A����I�[�i�[�������ė����T�r�T�r�̕����������܂��ȕ����o�Ă��܂������A�Ȃ���͂Ȃ����̂́A��������W���[�i�����̕\�ʂ����܂�ǂ��Ȃ���Ԃł��B

��������Ύg����̂ňꉞ���Ƃ��Ă����܂����A���������ǂ������o�Ă���Έ����������ł����ǂˁE�E�E�B

2009/10/10

�Q�T�O�f�s�n�H

���A�̃u���[�L�̓t�B���t���̃A���~���h�����ł��B���ʂɂ͎�̃T�r�Ȃǂ�����܂����̂Ő��ՂփZ�b�g���Čy���������Ă����܂��B

�O���̓T���h�u���X�g���Y��ɂ��Ă����܂����B

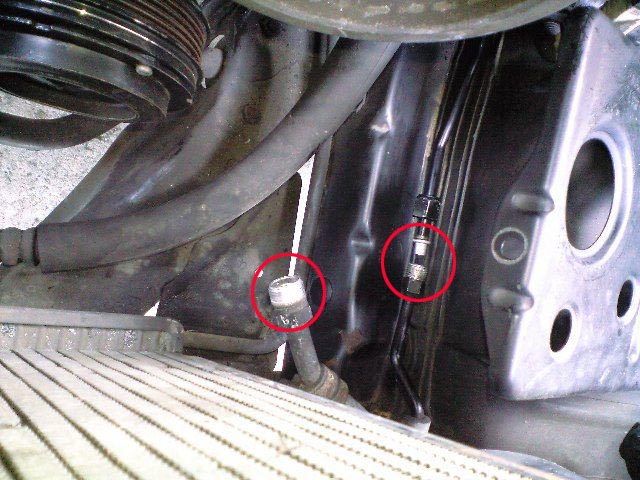

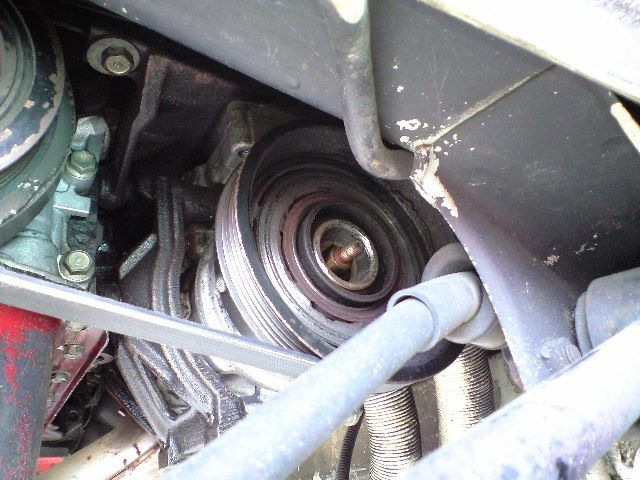

�����ĉE�̉摜�͔R���|���v��d���|���v�֎��ւ����Ƃ���ł��B

���̎ԗ��i�x�[�X�͂r�R�P�t�F�A���f�B�y�j�͌��X�C���W�F�N�V�����d�l����L���u�֕ύX����Ă��܂����A�|���v�̓C���W�F�N�V�����p�̂܂܂Ń��M�����[�^�[�Ȃǂ͎g�p�����ɂ��̂܂܃L���u�ڑ����A���̂܂܃��^�[������Ă��܂����B

���̏�Ԃł��K�v�ȕ��������t���[�g�֓����ė]���ȕ��̓��^�[��������ł����A�����̂��������ŃI�[�o�[�t���[����댯������܂��B

�����ŃL���u�p�̓d���|���v�֕t���ւ��鎖�ɂ��܂����A���̃|���v�̃u���P�b�g�ւ��̂܂��t���鎖���ł��܂����B

���Ȃ݂ɃX�y�[�X�̊W���炩�d���|���v���������Q�����Ď��t�����ԗ������|���鎖������܂����A�d���|���v�͓����Ńv�����W���[�������^�������Ă��܂��̂ŏc�����Ŏ��t�������������������Ƃ�������m���Ă��������������ł��ˁB

2009/10/09

�Q�T�O�f�s�n�H

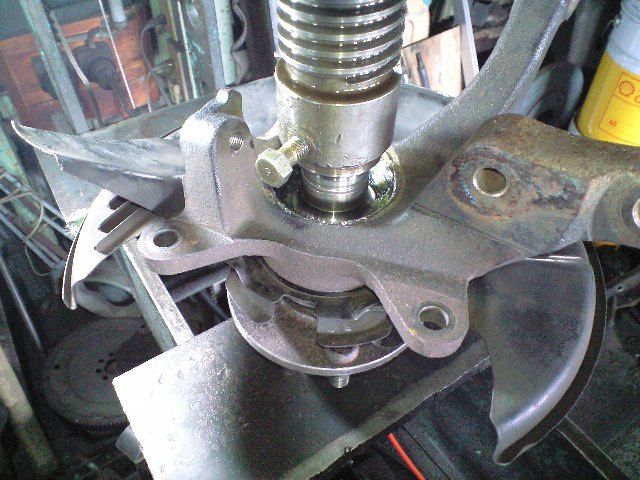

���炭�Љ�Ă��܂���ł������A��������Ƃ͐i��ł��܂��̂ŏЉ�Ă����܂��B�܂��͈�Ԃ̖��̃��A�T�X�y���V���������O���܂��B

���A�A�[���ƃX�g���b�g�i�i�b�N���j�̐ڍ������̃V���t�g���̂����J�Ȃ̂ŁA�܂��̓��A�A�[����t�����܂��O���܂��B

���̃V���t�g�͌����O��ŐV�i��p�ӂ��Ă��܂��̂ŁA�Œ����Ă���i�b�N���������������o�[�i�[�ʼn��M���Ă����Ă���V���t�g��傫�߂̃n���}�[�őŌ����܂��B

�n���}�[�̓��ĕ��ɂ̓R�c������A��肭���������ɂ́u�艞���v��������̂Ȃ̂ł��B

�����ĉE�̉摜�͍���V�������O��_���p�[�ƁA���������ԍ��𗎂Ƃ����߂ɉ��H�������A�X�v�����O�ł��B

�t�����g���̓��A�̎d�オ�����m�F���Ă��璲�����鎖�ɂ��܂��B

2009/10/08

�p�u���J�X�^�[���b�g

��@�ނ����t���A�I�C�����p�������Ďn�����Ă݂܂��B�f�X�r��t����O�Ƀ}�C�i�X�h���C�o�[�ŃI�C���|���v�������ł��܂��̂ł�����x�̓I�C�����z���グ�Ă��܂����A�v���O���O������Ԃł��炭�N�����L���O���A�������|�����Ă��鎖���m�F���Ă���v���O�����t���A���悢��G���W���n���ł��B

��Ȃ��G���W���͊|����A�ى���������������Ԃ͗ǍD�ł��B

����͗\�Z�̓s���ȂǂōŒ���̐��������ł������A�K���ɂ����肵���G���W���̃R���f�B�V�������ǂ��Ăق��Ƃ��܂����B

�ȑO�́i�R�N���炢�O�j��ƂŏЉ�Ă��܂����A���̎ԗ��̓G���W�������ɔ����u���[�L�}�X�^�[��N���b�`�}�X�^�[���������Ă���܂��B

�����̉摜�����̕����ł����A�N���b�`�}�X�^�[���t���Ă���ꏊ�͌��X�u���[�L�}�X�^�[���t���Ă����Ƃ���Ȃ̂ł��B

�u���[�L�}�X�^�[���L���u�Ɋ�����̂Ń^�C���n�E�X���ֈڐ݂Ƌ��ɂj�o�U�P�p�̃u�[�X�^�[�t���֕ύX�A�N���b�`�͌��̃��C���[������G���W���E�~�b�V�����̃h�i�[�ƂȂ����s�`�Q�Q�p�֕ύX���A���̃u���[�L�̏ꏊ�֑������Ă���܂��B

�G���W�����[�������猩��Ɖ摜�̗l�Ȏd�オ��ł����A�����̂׃_�����͂��Ȃ��������Ă��܂��B

�����ɂ��Ă͓����ō�Ƃ��Ă��Ȃ��̂ł����A���A�̃��[�t�X�v�����O�͂�����u���g�݁v�Ń��[�_�E������Ă��܂��ˁB

���̕��@�͕��i�����H�オ�|����Ȃ��ł����A���ɖ߂������\���Ƃ������Ŏ��X���|���܂��B

�o�l���m�����������ԂŖ��������߂���ł���܂��̂őS�̓I�ɍd���Ȃ�܂����A�k�ޕ��������łȂ��L�т�����ւ��X�g���[�N���ɂ����Ȃ�܂��̂ŏ��S�n�I�ɂ��R�[�i�[�����O�I�ɂ��ǂ����͖����Ǝv���̂ł����E�E�E�B

�Ƃɂ�������̍�Ƃ͊����ƂȂ�܂����B

���Ƃ̓I�[�i�[�̈�������҂����ł��ˁB

2009/10/07

���^�n�`�̖����v

���^�n�`�ɂ͖����v���t���Ă��܂����A���̃Z���T�[�̓��[�J�[�̋������I�����Ă���܂��B���g�p�i�⒆�Õi�������Ă��鎖������܂����A���Ȃ荂�z�ł����A����ł����Ƃ��Ă������ɉ��鎖�����������ł��B

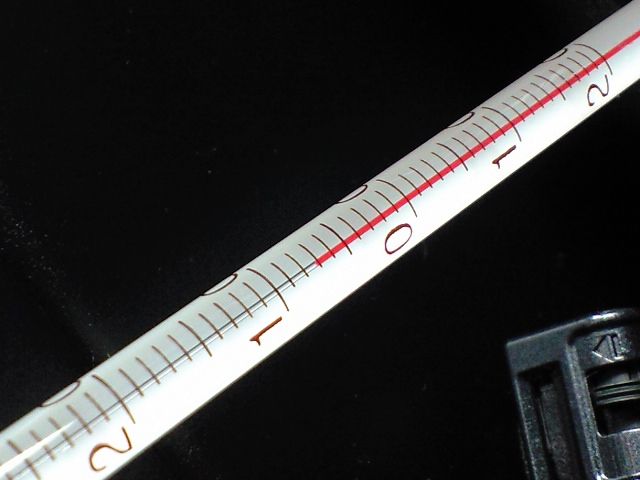

���݈�ʓI�ȉ��x�Z���T�[�Ƃ͋ɐ����t�ɂȂ��Ă���̂ŁA���[�^�[�̕\�����t�ɏ��������ēK���ȃZ���T�[�őΉ����Ă���܂������A�����̐����v�Z���T�[���g�p�������͕\�����Ⴗ���āA���Ȃ艷�x���オ�����������j�����������邾���ł����B

�����̖����v�Z���T�[��t�������ɂ͏������x���オ���������Ń��[�^�[���U���Ă��܂��܂����B

�����ŃZ���T�[�ւ̔z���ɉϒ�R��t���Ă��傤�Ǘǂ��\���ɂȂ�l�ɒ������Ă݂鎖�ɂ��܂����B

�e�X�g�i�K�Ȃ̂ŁA�K���ȉϒ�R���b��I�Ɏ��t���Ă݂܂��ƁA�������͓�����̗̂\��ʂ�̒������ł������Ȋ����ł��B

���������H�v���āA��������i�����t���鎖�ɂ��܂��傤�B

2009/10/06

�H����

�挎������ӂ̓��H�ŃK�X�ǂ̍H��������Ă��܂����A���ꂪ�����̃K���[�W�̑O�܂ł���Ă��܂����B�H���W�҂̕������̂������C���g���Ă���Ă��܂����A�K���[�W�̒��ō�Ƃ��Ă��镪�ɂ͉������͂���܂���B

���J���~���Ă��܂������A�H���̓s��������̂��撣���Ă��d������Ă��܂����B

2009/10/05

�p�u���J�X�^�[���b�g

�ԏ�Ńw�b�h�������O���Ă����̂ŁA�c�������������낵�܂��B���������ꍇ�͈ӊO�ƃt�b�N���|����ꏊ�ɔY�肵�܂��B

�����Đ�����肵���������낤�Ƃ����G���W����ςݍ��݂܂��B

�G���W�����[���̃X�y�[�X�̓M���M���Ȃ̂ł����A�L���u�ƃ^�R���Ȃǂ͕t�����ɓ��ڂ��܂����̂ŁA�Ȃ�Ƃ��{���l�b�g��R�A�T�|�[�g���O�����ɍ�Ƃł��܂����B

�����Ŋ���̂͗�ɂ���ĂP�O�O�~�V���b�v�Ŕ������������_�ł��ˁB

����܂ł̃G���W���͏����̋@�B���R���|���v�̂܂܂ł������A����̃G���W���͂Q�s�f�d�t���x�[�X�ł��̂ŋ@�B���|���v���t���܂���ł����B

�ǂ��������I�ɂ͕K�v�ɂȂ�Ǝv���܂��̂ŁA���̋@��ɓd���|���v�֕ύX���Ă����܂��B

�����܂ŗ����瑁���G���W�����n�����Ă݂����̂ł����A�C���}�j�̃K�X�P�b�g�����i���Ȃ̂ł��炭���ב҂��Ƃ������ɂȂ��Ă���܂��B

��

2009/10/03

�Q�s�f

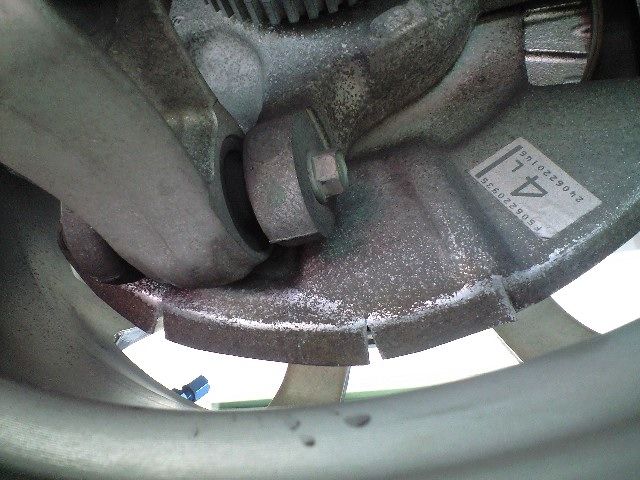

���̂܂܍ڂ���\��̂Q�s�f�ł����A�N�����N�V���t�g�̌�둤������ꂵ�Ă����܂��B�I�C���V�[���̓�����ʂ͂W�O�O�Ԃ̃y�[�p�[�Ń��b�s���O���Ă��܂��B

�t���C�z�C�[���̎��t���ʂ̓��C���[�u���V�Ŗ����A�{���g���̓^�b�v��ʂ��Ă����܂����B

��������\�ʂ����̃T�r�������̂ŁA���Ȃ��g�p�ł������ł��B

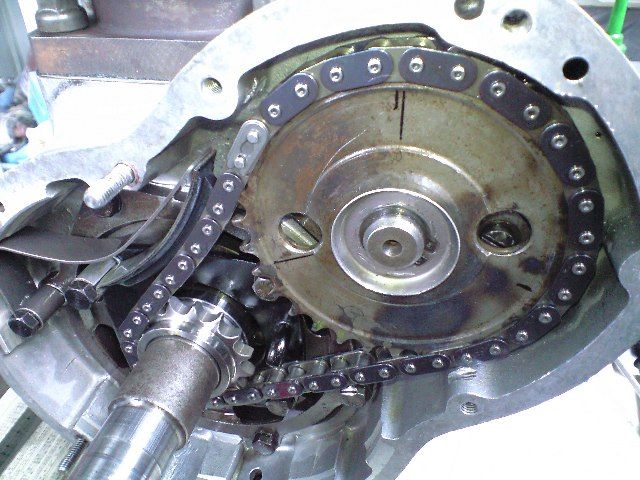

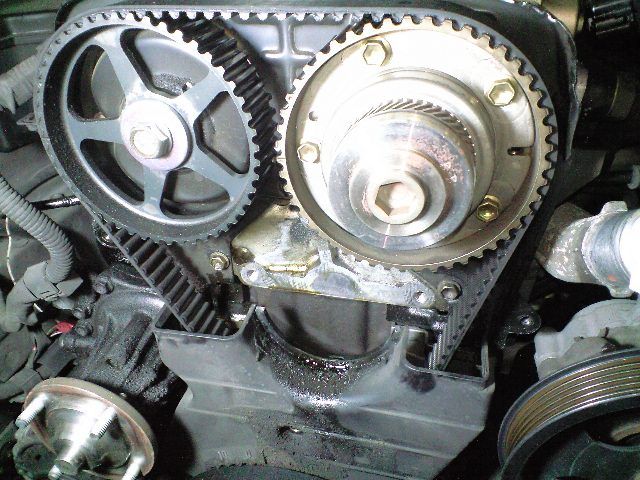

�����ĉE�̉摜�ł����A������͂Q���b�^�[�d�l�ŕ����\��̃_���}�Z���J�̃I�[�i�[���\���Ƃ��ĕۊǂ��Ă����Ƃ����R�s�f�̃N�����N�ł��B

�����ۊǂ������Ƃ������ł����A���Ȃ�Ђǂ��T�r�ł��B

�y�����C���[�u���V�Ŗ����Ă݂܂������A�W���[�i���������ʉ��ɂȂ邭�炢�[���T�r�ł��̂ŁA�g�p����ɂ͋@�B���H���K�v�ł��傤�B

�����������i��P�i�ŕۊǂ��Ă����ꍇ�̓O���X�Ȃǂ�h��t���Ă����Ƃ��A�O�C�ƎՒf���Ă����K�v������܂��ˁE�E�E�B

2009/10/02

�ى�����

�g���̃A���e�b�c�@�ł����A���݂̑��s�����͖�Q�P���T��L���ł��B���d���Ŏg���Ă�����W�ŁA�A�����֓��֑���A�݂�݂鋗���v�̕\���͑����Ă����Ă���܂��B

���s���Ɉى����o��Ƃ̎��ʼn��x�����d���̓r���ŗ�������Ă��������܂������A�悭����b�ł�����֗��Ă��������Ɖ����o�Ȃ��Ȃ��Ă��܂��B

���t�g�A�b�v���đ�����A���_�[�J�o�[�t�߂Ȃǂ��_�����܂������A���Ɉُ�͔����ł��Ă���܂���B

���炭�l�q�����Ȃ������Ă����܂������A�����̊ԁA�Ԃ��g�p���Ȃ��\��ɂȂ����̂ŁA���炭�a�����Ē������鎖�ɂȂ�܂����B

���̕����͍��̌�날���肾�Ƃ������ł��̂ŁA�܂��͒P���ȂƂ��납��g�����N����_�����܂��B

�X�y�A�^�C���̕t�߂ɍH���z�C�[���i�b�g���]�����Ă����Ƃ������������܂����A���ɍ���͌����ƂȂ镨�͂���܂���ł����B

��������O���Ă݂܂��ƁA�����̃^�C���n�E�X�̌��ɂ͋�C���������Ă��܂����A���Ɉُ�͖��������ł��B

���Ȃ݂ɂ����̃f���{�[�C�͑���ߐ��ċ��O�C�����ɂ��A������S�J�ɂ������ɂ��̋�C�������甚�����܂��B���߂ĕ��������ɂ͎ԑ̂��o���o���ɂȂ邩�Ǝv�����炢�̉��ł����E�E�E�B

����Ȃ���ȂŁA���������ى��̌���������̂͂Ȃ��Ȃ�����Ȏ�������̂ł����A���C�悭���悵�Ă݂鎖�ɂ��܂��傤�B

2009/10/01

�Q�s�f

�Ƃ肠�����Œ���̕��i����z���Ă���܂��B�I�C���R�ꂵ�����ȂƂ���̃p�b�L����I�C���V�[���A�ڂ��ւ����ɕt���ւ��鐅����̃p�b�L���Ȃǂł��B

�����ăI�C���p�����J���Ă݂܂��ƁA����͂�����̂́A����������Ԃł͂���܂���B

�C�����̂P��͂Ȃ�ׂ���p���|�����ɂƂ肠�������s�ł����Ԃɂ������Ƃ������ł��̂ŁA����ȏ�͎����ꂸ�ɐς�ł݂�����Ō������ł��B�i�����܂Ńo�������̂Ȃ�E�E�E�Ƃ͎v���܂����B�j

��

2009/09/30

�Q���f

���݂Q�@�̂Q�s�f����ƒ��ł��̂ŁA�Ƃ肠���������̗ǂ������ȃx�[�X�G���W������肵�Ă��܂����B�s�d�V�P�ɍڂ��Ă����Ƃ����Q�s�f�d�t�ł����A�J���J�o�[�͏����̂Q�s�f�̕����t���Ă��܂��B

���̃J���J�o�[���O���Ă݂܂��ƁA�X���b�W�Ȃǂ������R���f�B�V�����͗ǂ������Ɍ����܂��B

�N�����N�V���t�g��[���̊O�C�ɐG��Ă��������͂�͂�K�тĂ���܂��B�p�C���b�g�x�A�����O�̓S���S�������Ă���̂ŗv�����ł��B

�N�����N�͔�r�I�X���[�Y�ɉ���Ă���̂ŁA������������ȒP�Ȏ����Ŏg�p�ł����Ԃ�������܂���B

2009/09/27

�Z���J�Q�O�O�O�f�s

�d�オ�����l���̃Z���J���{�����n���\��̂��߁A��������˂ď���̑q�ɂ܂Ńh���C�u�ł��B�����Ă����֗����ړI�́E�E�E

���̎Ԃ̃g���u��������Ǝ����̎Ԃ��S�z�ɂȂ�l�ŁA�I�[�i�[�͂܂����t���K�v�͂Ȃ��݂����ł����A�Ԃ̕��́u�]�ʐ�̏�v�Ƃ������ŁA���������̋�k�a���|�C���g�ƃR���f���T�[�A�����ăR�C�����������鎖�ɂȂ�܂����B

���͂��̋�k�a�ł����A�G���W���͂Ƃ肠�����Ԍ�����邽�߂̂���ŃI�[�o�[�z�[���Ȃǂ͂����ɃV�[���ނ�ȒP�Ɍ����ł���p�b�L���Ȃǂ̌����݂̂œ��ڂ��Ă���܂����B

���ꂪ�ȊO�ɂ��D���������̂ŁA���̂܂܊����Ƃ����`��������ł����A�|�C���g�Ȃǂ͌Â��܂܂������̂ł��B

�O���Ă݂����Ȃ�ɏ��Ղ��Ă��܂����̂ŁA�ǂ������������Ǝv���܂��B

�R�C���̕����l���̃Z���J�Ɠ����f�s�R�C���ɂ��܂������A�I���W�i���h�̂��������������������i�͂��D�݂̗l�q�ł��B

2009/09/26

�Z���J�Q�O�O�O�f�s

�A�x���Ɋ��炵�^�]�����˂ăh���C�u�֏o�|����ꂽ�����ł����A�����̓����ŘH�ʂ̍r�ꂽ�ꏊ���������̂ł��傤���A�^�C�����t�F���_�[�ɐڐG�����`�Ղ�����܂��B���܂ł͐ڐG�������͂Ȃ������݂����ł����A��͂�\����ԍ��������Ă���ƃ��A�A�N�X���͉E���֊���Ă���X���ɂ���܂��B

�n�`���N�Ȃǂł͒�Ԃ̃p�[�c�ł����A���e�������b�h���A�W���X�g���ɕύX�i���H�j���鎖�ɂȂ�܂����B

���i�Ƃ��Ă͏��X�����ł������Ԃ̑����Ɏg���Ă���^�[���o�b�N�������𗬗p���܂��B

���̃��e�������b�h��ؒf���Đڍ������̓����ɂ͕⋭�ނ����ėn�ڂ��܂��B

���[�̃u�b�V�����V�i�Ɍ������A������Ɉʒu�̒��������ďo���オ��ł��B

���A�����ݍ��ނƉE�֊��X���͕ς��܂���̂ŁA�\�߂ق�̏������������ɃZ�b�g���Ă���܂��B

�ȑO�ɂ��Љ�Ă���Ǝv���܂����A�����������Z���^�[�łȂ��E���փI�t�Z�b�g���Ă���̂͒������Ƀ����`���|���Ղ��ꏊ�ɐݒ肵�Ă��邽�߂ł��B

2009/09/25

�Z���J�Q�O�O�O�f�s

�A�x���Ɏn���s�\�ɂȂ��������Ă����Z���J�ł����A�����͓_�Όn�̕s�ǂł����B�|�C���g�����X���Ŗ����ďC������ƁA�Ƃ肠�����n������l�ɂȂ��Ă���܂������A�����炭�R���f���T�[�Ƀg���u��������Ă���Ɨ\�z����܂��B

���Ȃ݂Ɂu�|�C���g�v�Ƃ����̂͑��̂ŁA�������́u�R���^�N�g�u���[�J�[�v�ł��ˁB

�|�C���g�ƃR���f���T�[��V�i�Ɍ������A���łɃR�C�����V�����鎖�ɂȂ�܂����B

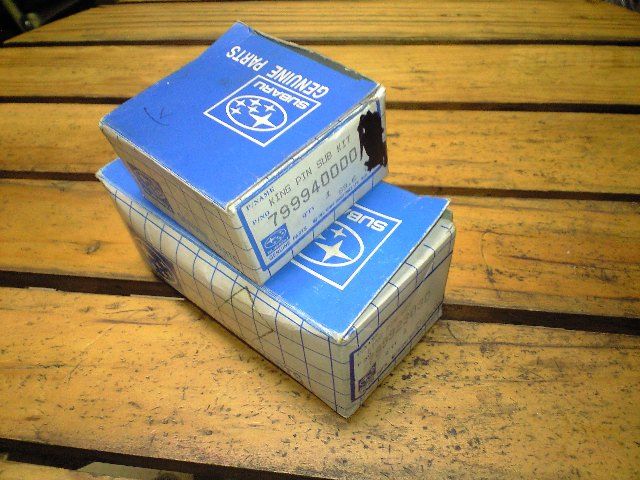

�p�ӂ����̂̓f���\�[�́u�f�s�R�C���v�ł��B

���Ƀ`���[�j���O�p�[�c�ł͂���܂��A�̂��炠���C�p���i�ʼn��i�������i�������M����������Ǝv���܂��B

�|�C���g���̂܂܂ł��Ƃ��������g���u�����܂�������������S�z������܂��̂ŁA�����I�ɂ̓t���g��������������Ă��܂����A���݂̂Ƃ��됫�\�I�ɂ͕s���R�������Ă��Ȃ��̂ō��̂Ƃ��낱�̎d�l�ŏ���Ă����������ɂ��܂��傤�B

2009/09/24

�`�v�P�O

����_���H�̂��߂ɓ��ɂ��܂����B����x�ɑ����������Ă����A����������Ȃ��Ă����C�����܂��E�E�E�B

�d�ǂł͂���܂��A�G���W���I�C��������Ă���݂����Ȃ̂Ńv���O��_�����Ă݂܂��ƁA�m���ɃI�C�����R�Ă����Ǝv����`�Ղ�����܂��B

�R���v���b�V�����𑪂��Ă݂�ƁA���Ƀo�������Ȃ����Ȃ����l�ł��B

�����炭�o���u���肩��̃I�C������Ǝv���܂����A���X�R�ď�Ԃɖ�肪�����G���W�����Ǝv���܂��̂ŁA���̐扽���K�v�ł��傤�B

2009/09/23

����

����Ԃ̃A���C�����g�����镔���̃V���ł��B�E�������K�̕��i�ō������S���n���h�O���C���_�[�ō���č�������ł��B

�{���̓v���X�őł������č��̂��Ǝv���܂����A�^���琻�삷��قǂ̕��ł�����܂���̂ŁE�E�E

�������P����������_�Ŏ�Ԃ��|����߂��鎖���������܂����B

�ʂɕ��ʂ̃��b�V���[�ő�p���Ă�������ł����ǂˁB

2009/09/22

�Z���J�Q�O�O�O�f�s

�A�x�O�ɔ[�Ԃ����Z���J�k�a�ł����A���łɂT�O�O�����߂��̊��炵�^�]���ς܂��čēx���ɂ��A������x�G���W�����~�낵�đS�o���A�e���̃A�^�����`�F�b�N�E�E�E�Ȃ���ґ�Șb�ł͂Ȃ��E�E�E

�^���͌�قǁB

2009/09/21

�Q�s�f

�T�N�T�N�ƃo�����Ă����܂��B�w�b�h�̍��킹�ʂ��������ł͓��ɖ��͖��������Ɍ����܂��B

�v���O�ɃT�r���������S�ԃV�����_�[�͓��ǂ��K�тĂ��܂��Ă܂��B

�����ăs�X�g���ł����A�����O�̍��킹�ڂ̗l�Ɍ�����̂̓����h����������Ă��܂����Ƃ���ł��B

���Ɏc�O�ł�����Ԃ͂��Ȃ舫���A���Ƀu���b�N���͕ʂ̃x�[�X�G���W����p�ӂ��č�蒼���������������Ǝv���܂��B

��

2009/09/20

�Q�s�f

�����O�Ƀ_���}�Z���J����~�낵���Q�s�f�ł��B���炭��t�����̂܂܂ł������A���i�̎�z�����Ă����Ȃ��Ƃ����Ȃ��̂ŁA�Ƃ肠�����o�����Č��ł��B

�t���C�z�C�[�����O���ƃN�����N�V���t�g�̎��t���ʂ������ɂ�ł���܂��B

���ՂƂ������͒@���ꂽ�l�ȏ�ԂɂȂ��Ă���܂��B

�����ăI�C���p���̒��g�͂Ђǂ����ɂȂ��Ă��܂��ˁE�E�E�B

��

2009/09/19

�n���h���̃Z���^�[

����������ς܂��āA���̌�Ԍ����Ă����Z���{���[�h�ł����A�������ɗ�����̂�����������Ȃ̂Ŏ��悵�ĕs����������`�F�b�N���Ă���܂����Ƃ���A�s��Ƃ������ł͂Ȃ��̂ł������������C�ɂȂ�_������̂Œ������鎖�ɂ��܂��B�薼�Ɂu�n���h���̃Z���^�[�v�Ə����Ă���܂����A���i���̃n���h���̈ʒu�͎Ԍ��O�̃T�C�h�X���b�v�����̎��ɍ��킹�Ă���܂��B

�����Ō����̂̓n���h���̐�p�̃Z���^�[�ƌ������A��ԉE�������̊p�x�ƈ�ԍ��������̊p�x�̐^�̈ʒu���^�������ɂȂ��Ă��邩�ǂ����ł��B

����͐V�Ԃ̎�����҂����荇���Ă��Ȃ��Ԃ������A�C�t�����ɏ���Ă���I�[�i�[�������Ǝv���̂ł����A�����Ɍ����ƒ��i���Ƀ��b�N�̈ʒu���Z���^�[�ɂȂ��Ă��Ȃ��̂ŁA�^�C���b�h�̒��������E�ŏ����Ⴄ���ɂȂ�܂��B

���ꂪ�����ɕȂƂȂ��Č���鎖������܂��̂ŁA�ł�������ƍ��킹�Ă������������ł��ˁB

�Ƃ�����ŁA�o����͈͂Œ������Ă������ɂ��܂��傤�B

�܂��̓n���h���̉�]�̒��S���m�F����ƍ��̉摜�̗l�Ȉʒu�ɂȂ��Ă��܂��B

�n���h�����O���ă{�X�̃X�v���C�����Q�R�}�E�ւ��炷�Ƒ�̂����ʒu�ɂ��܂����B

�����ł̒����͂P�R�}�����ɂ����ł��܂���̂ŁA�ꍇ�ɂ���Ă͂ǂ���U���Ă����r���[�Ȉʒu�ɂȂ鎖������܂��B

�S��o���ƃL�����Ȃ��̂ŏ����̑Ë��͕K�v��������܂���B

���̒i�K�ł͋t�ɒ��i���̃n���h���̈ʒu�͂���Ă��܂��̂ŁA�^�C���b�h�����Đ^�������ɂȂ�l�ɂ��܂��B

���ɃT�C�h�X���b�v�͍��킹�Ă���܂��̂ŁA�E�̃^�C���b�h���k�߂���֒��������瓯�����������̃^�C���b�h��L�������֒������܂��B

���x�����悵�Ă̓T�C�h�X���b�v���m�F���Ĕ��������J��Ԃ��܂��ƁA���������C�ɂȂ��Ă�����a���������Ȃ�܂����B

��̓I�[�i�[�̂��}����҂����ɂȂ��Ă���܂��B

2009/09/18

���[�t�X�v�����O�̉��H

�x�X�Љ�Ă����Ƃł����A����͒������n�R�X�J�̃o���̃��[�t�ł��B�I�[�i�[�͏����O�ɃI�[���h�^�C�}�[�ŏЉ�ꂽ���ł����A���������N�O�ɂ��������������܂��B

�����ė������[�t�����܂��ƁA���������ɕ��H�������܂��B

�\�ʂ̃T�r�𗎂Ƃ��ēʉ��ɂȂ��������������O���C���_�[�łȂ炵�Ă����܂����B

�����Ɍ����ƌ��݂������Ă����ł����A���x��o�l���[�g�ɂ͑傫���e�����Ȃ��͈͂��Ɣ��f���ĉ��H�̍�Ƃɓ���܂��B

����̓��C�����[�t�݂̂̉��H�ł��̂ŁA�ԍ��̎d�オ���Ԃ͗\�z���ɂ����ł����A�ŏI�����̓I�[�i�[�ɔC���鎖�ɂ��ď���������c������ԂŎd�グ�Ă���܂��B

��]�ʂ�ɂȂ�����̂ł����E�E�E�B

2009/09/17

�v���O����

���^�n�`�ɑ��������X�p�[�N�v���O�̓l�W�̕������Z���^�C�v�ł��B����܂ł͕W���I�ȃv���O�����Ă��܂������A�C���W�E���v���O��p�ӂ��Ă݂܂����B

����܂ł͒ᑬ���s���ɃJ�u���ɂ����l�ɂƂT�Ԃ̃v���O�����Ă��܂������A�����z�����m�f�j�̃C���W�E���͂U�Ԃ��炵���ݒ肪����܂���B

���X�U�Ԃł����͂Ȃ��ł����A�W���^�C�v���J�u���ɂ����Ǝv����̂ŁA�Ƃ肠�����U�Ԃ����Ē��q�����鎖�ɂ��܂��傤�B

2009/09/16

���܂��̍��

�d���t�@���̃T�[���X�C�b�`����肭�����ł����Z���J�ł����A�t�@�����펞�쓮������蓮�X�C�b�`���lj����܂����B������A�ď�̏a�ɂ͂܂������Ȃǂ́A�t�@���������쓮������ƃT�[���X�^�b�g���J���W�Q�x������ň��肳���鎖���ł��܂��B

�����Ă�����A�t�@���̍쓮���ɓ_������p�C���b�g�����v��t���܂����B

����̓T�[���X�C�b�`�Ŏ����I�ɍ쓮���������A�蓮�X�C�b�`�ŋ����쓮�����������_���i�_�Łj�Œm�点�Ă���܂��B

���s���ɖ����ꉽ���̃g���u���Ő������オ���Ă��܂������ɂ��t�@���̍쓮���͑����ł���������ĕ������܂��A�p�C���b�g�����v���_������ΐ������㏸���Ă��鎖��m�点�Ă���܂��B

������ƃ��J�j�J���ŕt���Ă���Ɗy�����������Ǝv���܂��B

��͔[�Ԃ�҂����̃Z���J�k�a�Q�O�O�O�f�s�Ȃ̂ł���܂��B

2009/09/15

������Ƒ�����

��������̉��H�������}�t���[���J�^�i�֎��t���܂��B�O���̃G���W������o���S�{�̕����A�ǂ��o������Ȃ��}�t���[�͍�����������܂����A���̃}�t���[�̗l�ȋ@�B�Ȃ��̑����������������ł͂���܂���B

�T�C�����T�[�̃f�U�C�����̂͂��܂�C�ɓ����Ă��܂��A������ƒ��ˏオ���������͂�����Ȃ��ł��傤���B

�����ăG���W�����|���Ă݂܂��ƁA�����͐������ŗǂ��̂ł������ʂ��A�b�v���Ă��܂����l�ȋC�����܂��B

���������ɂ͂��������Â��ɂ��Ȃ��Ƃ����܂���ˁE�E�E�B

2009/09/14

�P�W�q�f

�G���W����ςݍ���ŁA�z�[�X�ނ�z���Ȃǂ��q���ł����܂��B�V�݂����d���t�@���̃T�[���X�C�b�`�͐ݒ艷�x�ɒB����܂ł͓��ʂ�����A�d���̓G���W�����փA�[�X����܂��B

�ݒ艷�x�ɂȂ�Ɠ��ʂ���A�t�@�����[�^�[�֓d���������a�ړ_�̃����[��g�ݍ��킹�܂��B

�ʏ�̓T�[���X�C�b�`�����t�����A�E�g���b�g����T�[���X�^�b�g�̃P�[�X�������G���W���̃w�b�h���u���b�N�ւƓ��ʂ��Ă���̂ł����A���ꂼ�ꂪ�K�X�P�b�g������ł���̂Ńl�W��ʂ��ēd��������Ă����܂��B

�g�ݏグ������̃G���W���ł��̂ʼn������͂���܂��A�O�̂��߂ɃA�E�g���b�g�փA�[�X����lj����Ă����܂����B

�T�[���X�C�b�`�̍쓮���x�͂X�O�x�ŁA�W�T�x�܂ʼn�����Ɛ�܂��B

���W�F�[�^�[�̗e�ʂ��傫���̂ő��s���ɂ͍쓮���鎖�͂قƂ�ǖ����Ǝv���܂��B

�����ɃG���W�����n�����A�_�Ύ�����L���u�̒����Ȃ����āA�悤�₭���s�\�ȏ�ԂɂȂ�܂����B

2009/09/13

�P�W�q�f

�w�b�h���͊�{�I�Ɏ�����Ă���܂��A�u���b�N�֑g�ݕt����A�o���u�N���A�����X�̊m�F�����Ă����܂��B�����č���̍�ƂƂ͒��ڊW�Ȃ��̂ł����A�����O�ɑ��������d���t�@�����펞�����ςȂ��̐ݒ�̂܂܂ł����̂ŃT�[���X�C�b�`�����Ď����łn�m�|�n�e�e����l�ɕύX���܂��B

�T�[���X�C�b�`�̎��t�����@��F�X�ƍl���Ă���܂����Ƃ���A���Ȃ�D�s���ȕ������܂����B

�����̉摜�̏㑤���P�W�q�f�Ɍ��X�t���Ă���A�b�p�[�z�[�X���̃A�E�g���b�g�ł��B

�����͌Â��j�^�G���W���ɕt���Ă����A�E�g���b�g�ŁA�o�s�R/�S�̃e�[�p�[�l�W�����Ă���܂��B

�g�p����T�[���X�C�b�`�͂j�o�U�P�̓d���t�@���p�Ńl�W�͂l�P�U�̃X�g���[�g�ł��̂ŁA�莝���̍ޗ��ŃA�_�v�^�[�삵�Ď��t���܂����B

�����Ԃ��҂����������܂������A�悤�₭�ԗ��փG���W����ςݍ��ގ����ł��܂����B

2009/09/10

�}�t���[�̘b

�{���̍�Ƃł͂���܂��A���Ԃ����ăR�c�R�c�i�߂Ă��鎖���Љ�܂��B���ԃJ�^�i�̃}�t���[�ł����A���[�J�[�s���̃}�t���[���t���Ă���܂��B

�ق�Ƃ��̓��V�����̃T�C�N�����Ȃ�t�����������̂ł����A�Ȃ��Ȃ������Ȃ��܂܌��݂Ɏ����Ă��܂����킯�ł��ˁE�E�E�B

�����̒��^�����^�X�|�[�c�o�C�N�́u�C�����C���t�H�[�v�Ƃ��u�p�������t�H�[�v�Ƃ����Ē���S�C���i����S�C���j���嗬�ł����B

�����ď����̃}�t���[�͂Q�{�o���������肷��̂ł����A�A�t�^�[�p�[�c�̃}�t���[�́u�W���ǁv�ƌĂ��P�{�o������Ԃł��B

���̏W���̌`��͂S�ւ̃^�R���Ō����Ƃ���̂S�|�P���قƂ�ǂł��B

�S�|�Q�|�P�̕����p���[�o���h���L���ݒ�ł���Ǝv���̂ł����A�o�C�N�̏ꍇ�͂قƂ�ǂ��ڂɐG��镔���Ȃ̂Ńf�U�C����̖��ƁA�o���N�p�Ȃǂɉe������s���ŃX�y�[�X�I�ȏ���������ł��܂��B

�S�|�P�̏ꍇ�ł��O�r�̃��V�����T�C�N�����ɑ�\�����r�C��������]����l�ȏ��ԂɌ�������ďW������ꍇ�ƍ��E�Ώ̂ɏW��������ꍇ������̂ł����A�f�U�C���I�ɑΏۂ��̗p����Ɣr�C�̏����͋K���I�ɗ������͂ł��܂���B

�O�u���������Ȃ�܂������A���݂̂S�|�P�^�C�v�̏W���ǂ��O�ς�ς����ɂS�|�Q�|�P�^�C�v�ɉ��H���Ă݂܂����B

�Ƃ����̂��A�m�[�}���̃}�t���[���猻�݂̃}�t���[�֕ύX�����ۂɐ����ƃg���N���ׂ��Ȃ�A����Ȃ����̂ŏo���ɃC���i�[�T�C�����T�[��lj����A������}���đĂ����̂ł��B

�d��ɂ�鐮���ł����A���ۂɂ��������}�t���[�������Ă����Ǝv���܂��̂œ��ɐV���������Ƃ�����ł͂���܂��A���̏�����ύX�����ɂǂ����������̕ω�������̂��y���݂ł��B

�܂��W����������̕������J�b�g���A�ؒf�ʂ̌^������āA����ɍ��킹�ăJ�b�g�����S��n�ڂ��܂��B

�ŏ��ɃJ�b�g�����p�C�v������n�ڂ��Č��ʂ�ɂ��܂��B

�ϔM�h���œh������ΊO�ϓI�ɂ͌��̒ʂ�ɂȂ�܂����B

���ʂ���������̂͂��ɂȂ邩�킩��܂���B

2009/09/09

�j�P�P�}�[�`

�����̃}�[�`�ł��B�h���C�u�V���t�g�̃u�[�c���Ђъ���č��ɂ��j�ꂻ���ɂȂ��Ă���̂������̂���P�N�O�ł������A�����I�ɃS���n�̐ڒ��܂�h���ĕ�C���Ă���܂����B

����ł��P�N�������Ƃ������A��C������������Ă��܂����̂Ńu�[�c���������鎖�ɂ��܂��B

�ʏ�ł��Ɣj��Ă����������p�^�[�����قƂ�ǂł����A��юU�����O���X��|������̂͌��\�Ȏ�Ԃ��|����܂��̂ŁA�ł���Δj���O�Ɍ������Ă��������ł��B

�W���C���g�������ȒP�ɕ����ł����̂ŁA�o��������Ԃœ������Y��ɐ�Ă����܂��B

����̓t���[�T�C�Y�ł͂Ȃ���p�T�C�Y�̃u�[�c���g�p���܂����B

��ƂƂ͊W����܂��A�g���[�h�}�[�N�̌����t�b�N��Ԃ���ɓh��ւ��Ă݂܂����B

���ɈӖ��͂���܂��E�E�E�B

2009/09/08

�P�W�q�f

�O��̍�Ƃ̎��ɃI�C���p���̒��̃o�b�t���ɃN���b�N�������Ă����̂ŕ�C���đS�̓I�ɕ⋭�����Ă���܂������A�܂��ʂ̕����ɃN���b�N�������Ă��܂��B���U�̗l�Ȏ����N�����Ă���ƍl������̂ŁA������Ă����܂����B

�n�ڂŕ\�̓h�����Ă��Ă��܂����̂œh�蒼���Ă����܂��B

���łɃ^�R���������ϒ������Ă����܂����B

�����ău���b�N�փI�C���p�������t���܂����A�ȑO�ɕʂ̂P�W�q�f�Ŗ��Ȃ������m�F���Ă��܂��̂ŁA�R���N�̃p�b�L�����g�p�����t�̃p�b�L���őg�ݕt���܂����B

�R���N�̃p�b�L���͂ǂ����Ă����݂��o�đ������߂��K�v�ɂȂ����肵�܂����A�t�̃p�b�L����������������Ă���{���g�͊��S�ɒ��߂����Ă��܂��̂Ŋɂ݂̐S�z���Ȃ��R�����������͂��ł��B

2009/09/07

�Z���{���[�h

�\�Z�͌����Ă���܂����A��ʂ�̓_���ƍŏ����̐��������Ă���܂��B�G���W���I�C���ƃI�C���G�������g�A�G�A�[�G�������g���������܂��B

�t�@���x���g�ƃG�A�R���̃x���g���������Ă����܂����B

���Ȃ݂Ƀt�@�����E�H�[�^�[�|���v���Ă��܂��A���̂̓t�@���x���g�ł����݂����ł��B

�u���[�L�t���[�h�������ւ����Ă���܂��B

�p�b�h��V���[�͎c�ʂ�����܂����̂ŁA���̂܂܂ł��B

�^�C���̍a�͎c���Ă��܂������A�Â��ăq�r���ꂵ�Ă����̂Łu�l�`�c�d�@�h�m�@�i�`�o�`�m�v�̐V�i�^�C���Ɍ����ł��B

������Ƒ������₵���Ƃ������ň˗��҂��s�����ė���ꂽ�A���~�z�C�[�������Ă����̍�Ƃ͊����ł��B

2009/09/06

�Z���{���[�h

���ԂɎg�p����鎖�����肵���̂ŁA�s����������Ă���܂��B�܂��̓V�t�g���o�[�̃W���C���g���̃u�b�V�������Ղ��ă��o�[���O���O���������̂Ńu�b�V�����������܂��B

����ƃh���C�u�V���t�g�̃u�[�c���j��Ă����̂Ō������܂����B

���̃O���X�������Ȃ�����Ԃł��炭���s�����ԗ��ł��ƃW���C���g���ɂ�ňى����o���肵�܂����A�܂��O���X���c������Ԃňى����o�Ă��Ȃ������̂ō���̓W���C���g�����̐��ƃu�[�c�̌��������őΏ����܂��B

�g�p�����u�[�c�͎ЊO�i�̃t���[�T�C�Y�Ƃ������ŁA�ʏ�̃u�[�c�ɔ�ׂď_��ȍގ��ł����A�W���o���̍a�̕����ɂ͕⋭�炵�����������Ă��܂��B

�]���̃u�[�c���d�����ɂ�������������Ƃ����b�ł����^���͂ǂ��Ȃ̂ł��傤���B

�����ł͏ɉ����Ď��X�g���Ă���܂��B

2009/09/05

�P�W�q�f

�������Ă����w�b�h�K�X�P�b�g���͂����̂ō�Ƃ��ĊJ���܂��B����͍����̏C�������ł��̂Ńo���u�Ȃǂ̓o�����Ă���܂���B

�R�Ď��͍����Ȃ��Ă��܂����J�[�{�����\�ʂɔ����t���Ă��邾���Ȃ̂ŁA�K�X�P�b�g��������ʂ�����|�����Ă���܂��B

�{���͑S���o�������Y��ɂ������ł����ǁE�E�E�B

2009/09/04

�r�R�O

�A�N�Z���̃����P�[�W������鎖�����邻���Ȃ̂œ_�����܂��B�܂��̓A�N�Z���y�_�����t���A�̃X�g�b�p�[�ɓ�����܂ł����ς����ݍ���ł݂܂����A�L���u���ŃX���b�g�����S�J�ɂȂ��Ă��܂���B

����͂悭���鎖�ł����A�C�Â������̂܂܂ɂȂ��Ă���ԗ��������ł��B���������S�J�ő��鎖�͂Ȃ��Ǝv���܂����A�������������ȂT�O�p�C�̃\���b�N�X���t���Ă���̂Ŏg�����l�ɂ��Ă����܂��傤�B

�܂��̓o���N�w�b�h�����ɕt���Ă��郌�o�[�ł����A�����͌Œ肵�Ă��܂��Ă����Ȃ��̂ŃV���t�g������ł��镔���Ɍ����J���ă{���g���ђʂ����Ă����܂����B

���ꂼ��̃L���u�̃��o�[�����������͓�������鎞�ɒ������K�v�Ȃ̂ŁA�����̒��ߕt���{���g�������������ɑւ��ăi�b�g�|���ŕ⋭���Ă����܂����B

�����ē����ƃp�C���b�g�̒��������Ă����܂��B

�G���W���̒��q�����鎞�ɃG���W�����[�����ŋ����������鎖������܂����A���ꂼ��̃L���u�֒��ڌq�����Ă��郌�o�[�͎�ʼn����Ȃ��l�ɂ������������Ǝv���܂��B

2009/09/03

�O�����h�`�F���L�[

������̏C���������܂����A���x�̓q�[�^�[�z�[�X�̃p���N�ł��B��Ƃ��Ղ��ꏊ�������̂ł��������j�ꂽ�z�[�X���O���܂����A�G���W�����̃p�C�v�͂��Ȃ蕅�H���Ă���܂��B

�p�C�v�����Ȃ�Ƃ���C���āA�z�[�X�͒P���Ȍ`��Ȃ̂ŏ������i�����鎖���Ȃ��ėp�̃z�[�X�ŕ������܂����B

2009/09/02

�J���f�B�i

���W�F�[�^�[�̏C�����o���Ă����̂Ŏ��t���܂��B�E�H�b�V���[�^���N�ƈ�̂ɂȂ������U�[�u�^���N���\�ʂ��q�r���ꂵ�Ă����̂ŐV�i�ɂ��Ă���܂��B

���W�F�[�^�[�̏㉺�}�E���g�S����z�[�X���V�i�ɂ����̂ŁA���������̔�p���|����܂����������̊Ԃ���Ă����Ǝv���܂��B

2009/09/01

��

����Ԃ̃~�b�V�����ɕt���Ă����������̃v���O�ł��B�Ȃ����n�u�{���g���n�ڂ���Ă��܂��B

����͂ǂ������H��ʼnΗǂ��̂ł��傤���E�E�E�B

�ǂ����Ȃ�i�b�g��n�ڂ��Ăق��������ł��B

2009/08/31

�C�Z�b�^

���b�h�G���h�Ɉ��������s���{�[���̌��݂����邽�߂ɃJ���[�삵�܂����B�����Ĕėp�̃{�[���W���C���g�u�[�c�̒�����T�C�Y�̍��������ȕ���I�сA�����J�b�g����l�Ȋ����ō��킹�܂����B

�E�̉摜������������Ԃł��B

�I�[�i�[���p�ӂ��ė���ꂽ�X�e�A�����O�_���p�[�����t���Ă���܂��B

�ԑ̑��͎��t���X�e�[��������t���Ă��܂��B�^�C���b�h���͖{���N�����v�Ŏ��t����炵���ł����A���ڃX�e�[��n�ڂ��܂����B

���̃^�C���b�h�ł��������̒������Б��ɂ����t���Ă��炸�A�T�C�h�X���b�v�����鎞�ɂ̓G���h�����O���ăl�W��]���Ē������邵������܂���ł����B

����A���H������łɒ��ԕ��Ƀ^�[���o�b�N�������t���܂����̂Ŗ��i�K�ɒ������\�ɂȂ�܂����B

2009/08/30

�J���f�B�i

�܂��܂��撣���Ă��炢�����f�X�U�N���̃J���f�B�i���S���ł����A���W�F�[�^�[�̃A�b�p�[�^���N�����ɂ��j�����ȏ�ԂɂȂ��Ă���̂ŏC�����鎖�ɂȂ�܂����B���X�͍����F�̎������^���N�ł����A���Ă���Ɖ摜�̗l�ɒ��F���ϐF���Ă��܂��B

�����̏ꍇ�A�b�p�[�^���N�̕����������̂ŁA���A�^���N��R�A�ɖ�肪�Ȃ���A�b�p�[�^���N�̌��������ōςނƎv���܂��B

2009/08/29

�C�Z�b�^

�O�X����C�ɂȂ��Ă����̂ł����A�C�Z�b�^�̃^�C���b�h�G���h��X�e�A�����O�����P�[�W�̃W���C���g�����̓S���u�b�V���ɂȂ��Ă��܂��B�T�X�y���V�����Ȃǂ̃S���u�b�V���͂�قǑ傫���X�g���[�N���Ă������p�x�͏����ł����A�X�e�A�����O�̏ꍇ�̓n���h�����p�x�������S���u�b�V�����˂���Ă��܂��܂��B

����قNj����𑖂�ԗ��ł͂Ȃ��̂ł����A�������N�ʼn��x���u�b�V�������Č������Ă���܂��̂ŁA���p�ł���W���C���g�Ȃǂ�T���Ă���܂����B

�T�C�Y�����Ȃ菬�����̂ł����ɂ��_�X�g�V�[���t���̕��͌�����Ȃ������̂ł����A�߂��T�C�Y�̃s���{�[������肵���̂ŁA���H���ė��p���鎖�ɂ��܂��B

�����̃u�b�V���̊O�a���Q�S�����ŁA���̃s���{�[���͂Q�U�����ł��B

���b�h�̃G���h�����ɂ͈������܂��̂ŁA�͂��ɑ傫���d�グ��K�v������܂����A���߂���ƃs���{�[���̓������d���Ȃ��Ă��܂��܂��B

�Ƃ�����Ō��肵���T�C�Y�͂Q�S�����{�O�D�O�T�����̎d�グ�ŁA������̃s���̓��������傤�Ǘǂ���ԂɂȂ��Ă���܂��B

�G���h���ɂ͌������l�W������ăO���X�j�b�v�������t���A�_�X�g�V�[�����Ȃ�Ƃ��H�v���Ď��t����\��ł��B

��

2009/08/28

�r�R�O

�����������Ă����Ăق����Ƃ����˗��ł��̂ŁA�����h���̃W���b�W�ł����܂��傤�B�\���゠�肪���ȏ�Ԃ炵���ł����A���̂r�R�O����ɘR�ꂸ���A�X�g���b�g�̃i�b�N���������Ȃ����Ă���炵���A�E���A�̃g�[�C�������ɔ�ׂđ����t���Ă���܂��B

���悵���ہA�u���[�L���O���Ƀn���h���������ǏC�ɂȂ��Ă���܂������A�t�����g�����̃t���[�������ɃV��������A�X�g���b�g�o�[�i�e���V�������b�h�H�j�̍����Ƀ��b�V���[�����Ē�������Ă��܂��B

�X�Ɏԍ����̒��������͍��E�łP�T����������t���Ē�������Ă��܂��B

�ڂɌ����镔�����Y��Ɏd�グ���Ă��邾���Ɏc�O�ł��ˁE�E�E�B

2009/08/27

�r�R�O

�y�f�d�l�̂r�R�O�t�F�A���f�B�y�ł��B����͎Ԍ��œ��ɂ��܂����B

�O�ς��Y��Ɏd�グ���Ă���܂����A�F�X�ƋC�ɂȂ�_������݂����ł��ˁB

���A�̑���肩��ى����o�Ă���̂œ_�����Ă݂�ƁA�X�g���b�g�̃V�F���P�[�X�ƒ������X�v�����O���C��Ă���l�ł��B

����^�̑����V�F���P�[�X�Ƃh�c�U�R�̏��a�X�v�����O�̑����������Ǝv���A�ԍ������쎞�̑I���~�X�Ƃ��������Ԃł��B

���A�u���[�L���f�B�X�N������Ă��܂����u���[�L�z�[�X�̎������Ȃ肨�e���Ȃ̂��C�ɂȂ�܂��B

��

2009/08/26

�C�Z�b�^

�G���W�����g�ݏオ��A�����ڂ��܂��傤���Ǝv�������Ɏԑ̑��Ɏc�����~�b�V�����̃I�C���V�[�����班�����݂�����̂��C�ɂȂ�A���T�C�Y�̂i�`�o�`�m���I�C���V�[���𒍕�����������̓��ב҂��E�E�E�B�͂����I�C���V�[����ł��ւ��āA�����ɃG���W���������v���܂����B

�G���W���̍�Ƃ͂���ŏI�����܂������A���ɗ\�肵�Ă����Ƃ����X�c���Ă���܂��B

��

2009/08/24

�C�Z�b�^

�X�v���P�ƃ`�F�[����g��ł�����ł����A�o���^�C�����킹�鍇�}�[�N�̗l�ȕ�����������܂���B�Ƃ肠�����X�v���P�Ƀo���u�̊J�ʒu���}�[�L���O���āA�I�[�o�[���b�v�̒��S�ʒu�֏㎀�_�����킹�܂����B�i�r�C�㎀�_�j

�����ăI�C���|���v�Ȃǂ��y��������ꂵ�đg�ݕt���܂��B

�X�^�[�^�[���[�^�[�ƃW�F�l���[�^�[�����˂�������u�Z���_�C�v�̃u���V�ƃu���V�������X�v�����O���p�ӂ���Ă����̂Ō������Ă����܂��B

�u���V�ɐڑ����ꂽ�R�[�h�̌`�Ⴂ�܂������A�����H�v����Ζ��Ȃ��t���܂����B

2009/08/23

�C�Z�b�^

�J���V���t�g�̌�����Ƃł��B�J���̏㑤�ɂ̓��t�^�[������Ă��܂��̂ŁA�܂����̃��t�^�[���O�����J�����痣���Ă����Ȃ��Ƃ����܂���B

���O���Ă��܂��ɂ̓V�����_�[���O���K�v������܂����A�w�b�h������v�b�V�����b�h���ăG���W�����t���܂ɂ�����t�^�[�������Ă��Ȃ�������͂��ł��B

���ǂ̓v�b�V�����b�h���O�����߂Ƀw�b�h�{���g���ɂ߂āA���������߂���Ă��郍�b�J�[�A�[�������O�����ɂȂ�܂������A�V�����_�[�͊O�����ɍς݂܂����B

�����đS���̋t���܂ɂ��Ȃ��Ă��A���t�^�[�������Ă��Ȃ����x�ɃG���W����Q�����܂��B

�J���V���t�g�̎�O�̃x�A�����O�܂ł͓�Ȃ��O��܂������A�����̃x�A�����O�̊����������J�����r���Ő܂�Ă��܂��̂ŁA�ǂ����Ă������o�������ł��܂���B

�����Ŏ��ӂ�{�����Ă����ăJ���V���t�g�̐܂ꂽ�����Ƀt�b�N��n�ڂ��܂����B

���̃t�b�N�ɃX���C�f�B���O�n���}�[���|���ĂȂ�Ƃ��܂ꂽ�J���V���t�g�����O�����ɐ������܂����B

�N�����N���̃X�v���P�b�g���ɂ�ł���̂ŁA������͕��ʂɃv�[���[���|���Ď��O���܂��B

����łȂ�Ƃ��傫�Ȗ��͉��������Ǝv���܂��B

��

2009/08/22

�o�ώ�

�y�����ԂŃ}�j���A���~�b�V�����Ƃ��������ň������ÎԂ�T���Ă������������̂Œm�荇���̎ԉ������Ă����Z���{���[�h�̂T�l�s�ł��B��ʓI�ɂ̓}�j���A���ԂƂ����͎̂��v�����Ȃ��̂Œ��x�̊��ɂ͈�������ł���̂ł��B

���ł�⏕���ŃG�R�J�[�ɔ����ւ���̂��ǂ��Ǝv���܂����A���������I�����܂��G�R�Ȃ�Ȃ����Ǝv���܂���B

2009/08/21

�u���[�L�̏C���A

����Љ����ƂƓ����Ȃ̂ł����A���͎��Ԃ̊W�ň�������̂������Е�������Ƃ����āA�����Е��͌�ɂȂ��Ă���܂����B�t�R���������肪�������������o�����Ă݂�ƃV�����_�[�̓����̓T�r���o�Ă���܂��B

�Ȃ�Ƃ������Ď���͈͂ł������A��͂�g���u���ɂȂ�O�Ɏ���ꂵ�Ă������������ʓI�ɂ������Ƃ��������悭������܂��ˁB

2009/08/20

�f���{�[�C

�Ԍ��������̂ŁA���łɃz�C�[����ύX���ăC���`�F�����Ă݂܂����B�Ƃ͂����Ă��A�ȑO�������Ă������֖߂��������Ȃ̂ł����E�E�E�B

���܂ŗ����Ă����̂��{���N���b�V���̂P�S�C���`�ŁA���������̂��r�r�q���o�[�X���b�V���̂P�T�C���`�ł��B

���o�[�X�^�C�v�̓f�B�X�N�ʂ��傫���̂ŁA���͋C�I�ɂ͍X�ɂP�C���`���炢�傫���Ȃ��������ł��ˁB

�ԍ������p�I���[�_�E���ł��̂ŁA�l�I�ɂ͂P�S�C���`�̕����������Ă����l�Ɏv���܂����A���炭�͂��̎d�l�ł������ɂ��܂悤�B

2009/08/19

�j�o�U�P

���~�x�݂������Ă����ɕ��i�̎�z�����Ă���܂������A��r�I�����ɓ��ׂ��܂����B�T���~�b�V�����A�U�C���`�f�t�p�̃v���y���V���t�g�A�t���C�z�C�[���ƃN���b�`�J�o�[���X�g�b�N�̃p�[�c����ǂ������ȕ���p�ӂ��Ă���܂��B

�E�̉摜�ł����A�V�t�g���o�[�̉��̃u�[�c�͎c�O�Ȃ��畔�i�������I���ɂȂ��Ă��܂��B

�����ō���͓��Y�ԗp�̃u�[�c�𗬗p���܂����B

�����T�C�Y���������ł����S����肠��܂���B

�����`�^�s�Ԃʼn��H���ꂽ�g���l�����̌������܂��Y��ł͂Ȃ��ł����A���ɖ��͂Ȃ��ł��傤�B

2009/08/18

�C�Z�b�^

���i�����낢�܂����B���X���Ԃ͊|����܂����A�������ĕ��i������ł��鎖�͂��肪�����ł��B

�����͎ԑ̂ɃG���W�����ڂ�����Ԃō�Ƃ��Ă���܂������A��͂�J������������ɂ̓G���W�����~�낷�K�v������܂��B

�O��̍�Ƃ��炻��ȂɌo���Ă���܂���̂ŁA�G�L�}�j�Ȃǂ̌Œ����Ȃ��A�X���[�Y�ɃG���W�����~�낷�����ł��܂����B

��

2009/08/17

�Ɩ�

�q�ɂ̕��ł����A���Ԃ�����ďƖ�����t���ւ��܂����B�ȑO�͓d�����Q�{�t���^�C�v���Q�ӏ����łR��t���Ă��܂������A�P�{�̃^�C�v���R�ӏ��ɕς��܂����B�i�Ⴂ���ł��j

���v�̖{���͌���܂������A�e�ɂȂ镔�����������̂ňȑO���S�̓I�ɖ��邭�Ȃ�܂����B

�G�R�ƌ����A�b�v�������ł��������E�E�E�B

2009/08/14

�P�W�q�f

�s�X�g���̓��ɂ͂���Ȃ�ɃJ�[�{�����t���Ă��܂��̂ŁA���������ł������Y��ɂ��Ă����܂��B�s�X�g�������O�͍Ďg�p�A�s�X�g���s���̃X�i�b�v�����O�͐V�i�Ɍ������܂����B

�u���b�N�֑g�ݍ��݂܂��ƁA�Ȃ�ƂȂ������ɋߕt���Ă��܂����ˁB

2009/08/13

�P�W�q�f

�O�̂��߂ɃR�����b�h�{���g�͐V�i��p�ӂ��܂����B����ȕ��i�͍��̂Ƃ��닟������Ă���܂��B

�v���X���g�p���č��v�W�{�����ւ��A���i���G���W������ڐA����R�����b�h�͑��̂R�{�Ɠ����d�ʂɍ��킹�ė]���ȕ��������܂��B

�M���M���܂Ōy�ʂ����苾�ʎd�グ�Ȃǂ����܂��A�d�ʂ����킹�邾���Ńo�����X�ǂ�����Ă����͂��ł���B

2009/08/12

�P�W�q�f

�P�Ԃ̃R�����b�h�͍Ďg�p�s�̏�Ԃł����A���̂R�ӏ��̓��^���ɑ����͂�����̂̃R�����b�h���̂̓_���[�W���Ă��܂���ł����B���X�����̃R�����b�h�ł��̂ŁA����͂P�Ԃ̂ݕ��i���G���W������O�����R�����b�h���d�ʍ��킹���Ďg�p����\��ł��B

�����ă��^���ł����A�R�����b�h���^���̂ݏ������i�̋���������܂����B���������݂�I�����鎖�͂ł����A�P��ނ݂̂̑Ή��ł��B

�ЊO�i������܂����A��͂�ׂ������������킷�����o�����A�A���_�[�T�C�Y�̐ݒ�͂���܂����N�����N�����H�i�������͈̔͂ł͂Ȃ���p�̋@�B�Ō����j����K�v������̂ŁA����Ȃ�̔�p�͊|����܂��B

����͗\�Z�͂��������ɗ}�������̂ƁA����T�[�L�b�g���s�͑z�肵�Ă��Ȃ��Ƃ������Ȃ̂Łi�ق�Ƃ��Ȃ��`�j�A�ł���Ώ����i�őΉ��������Ƃ���ł��B

�܂��͂P�Ԃ��牼�g�݂��܂����A���x���m�F���K�v�Ȃ̂Ńs�X�g�������O�͊O���i�����O���t���Ă���Ɖ��g�݂̓x�Ƀ����O�R���v���b�T�[���K�v�ł�����j�A�R�����b�h�����g�݁i�K��������t���t���[�j�A�V�����_�[�֑}�����ăL���b�v����߂܂��B

�����Ŏ����Ǝ��ł���Ă�����@�ł����A�����O���t���Ă��Ȃ��s�X�g���̓u���b�N���t���܂ɂ���Ƃ����ɗ����Ă��܂��܂��B

�v���X�`�Q�[�W�i��ł�O�̃p�X�^�݂����Ȋ����j���N�����N�W���[�i���֏悹�鎞�Ƀs�X�g���������Ȃ����@�Ƃ��Ċۂ߂��V������˂�����Ńs�X�g����ێ����Ă����܂��B

����ŃL���b�v����߂܂��Ɨ�̃p�X�^���ׂ�A���ׂ̒ꂽ��Ԃ̕��𑪂�ƃN���A�����X��������̂ł��B

���Ԃ������قǕ��L���ׂ��Ƃ�����ł��ˁB

�ŏ��ɉ��g�݂����R�����b�h�ł̓N���A�����X������������̂ŁA���i���G���W���̎c��̂R�{�̒����犨���ԍ��̈�傫�����ɕς��čēx�m�F���܂��B

����łP�Ԃ͗ǍD�ȏ�ԂɂȂ�܂����B

�c��̂R�ӏ��������v�̂ő��肵�Ă����܂����A�Ȃ��Ȃ��n���ȍ�ƂȂ̂ł��B

��

2009/08/11

�j�o�U�P

�K�v�Ȑ������ς܂��ĎԌ����Ă����T�h�A�̂j�o�U�P�X�^�[���b�g�ł����A�o�b�N�M�A�Ɉُ킪����̂ƃN���b�`�̃t�B�[�����O���ǂ��Ȃ��������o���Ă���܂��B���̂j�o�͌��X�I�[�g�}�������ԗ����}�j���A���ɕύX����Ă��܂��B

�����ă~�b�V�����͂S���ł��B

�ȑO����T�����̌v�������܂����̂ŁA���̋@��Ɏ��s���鎖�ɂȂ�܂����B

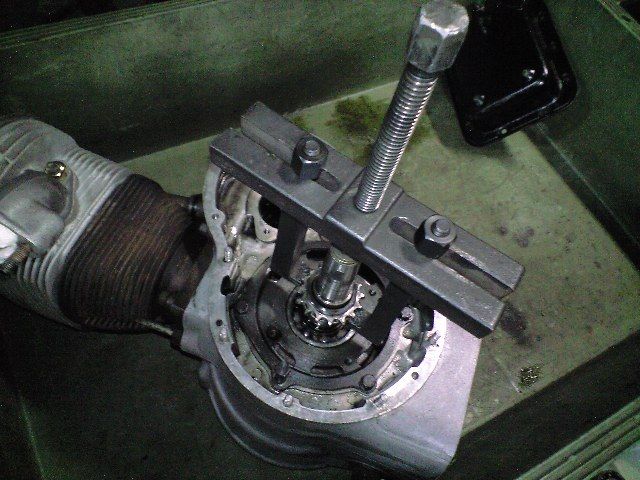

�����Ă�����C�ɂȂ�_�Ȃ̂ł����A�v���y���V���t�g�̒����������Ă��Ȃ��̂ł��B

���̎ԗ��͍ŏI�^�̒ʏ́u�R�^�v�ŁA�f�t�̃T�C�Y���U�C���`�Ȃ̂ł����A�ǂ����P�^���Q�^�̂T�D�U�C���`�f�t�p�̂��V�����g�p����Ă���݂����ł��B

�T�D�U�C���`�̃f�t�̕��̓L�����A�̒������Q�O�������x�Z���̂ŁA���̕����V���͒����̂ł��B

���Ǝԍ��������Ă��镪�������ă~�b�V�������̃W���C���g����������߂��ē˂�������܂ł����Ă����Ԃł��B

�ԑ̂̒��ݍ���ł̓K�c�K�c�ƃ~�b�V������˕t���Ă�����������܂���ˁB

�����ă~�b�V���������O���܂��ƁA�N���b�`�̏�Ԃ��ǂ�����܂���B

�����̉摜�͂܂��t���C�z�C�[���ɃZ�b�g���ꂽ��Ԃł����A�N���b�`�J�o�[�̒����̒܂̕�������O�ɎR��ɂ���オ���Ă��܂��B����̓f�B�X�N��J�o�[�̓�����ʁA�������̓t���C�z�C�[���̓�����ʂ����Ղ��Ă����Ԃł��B

�����ăJ�o�[���O���Ċm�F���܂����A�Ȃ�Ə����̃J�o�[�Ƀ��^���f�B�X�N�Ƃ����ň��̑g�ݍ��킹�ɂȂ��Ă���܂��B

�����J�o�[�Ƀm�[�}���̃f�B�X�N�Ƃ����̂͒ᕉ�ׂ̎g�p�Ȃ���ɖ�肠��܂��A�m�[�}���̃J�o�[�ɋ����f�B�X�N�̑g�ݍ��킹�͗ǂ��Ȃ��̂ł��B

�Ƃ�����ł��낢��Ɩ�肪���o���܂������A�K�v�ȕ��i��p�ӂ��đΉ����܂��傤�B

��

2009/08/10

�P�W�q�f

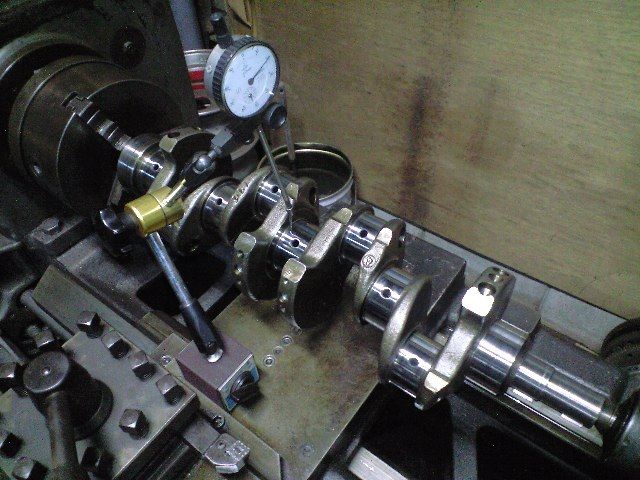

���̉摜�͍��܂ŕt���Ă����N�����N���^���ł��B���������肪���������̏�������܂����A�S�̓I�ɂ͈����Ȃ��ł��B

��ʓI�ȕ��@�ł͂���܂��A���^���̕\�ʂɌy���i�{���Ɍy�`���j�P�O�O�O�Ԃ��炢�̃y�[�p�[�Ŗ����ē���������܂��B

�����ĕ��i���G���W������ڐA����N�����N�����g�݂��ăv���X�`�Q�[�W�ŃN���A�����X�𑪒肵�܂��B

�Ȃ��Ȃ��ǂ������ł������A��ӏ������N���A�����X�������ɋ����Ƃ��낪�������̂ŁA������x�N�����N���O���Đ��ՂɃZ�b�g���A�ׂ����y�[�p�[���g���ă��b�s���O�������A�N���A�����X�����܂����B

�N���A�����X���L�߂����ꍇ�͌������^���Ɍ������邵������܂��A�i�L���b�v�̍��킹�ʂ���������Ƃ������@������܂����ǁE�E�E�j����͂����������@�őΏ��ł����̂ʼn^���ǂ������Ǝv���܂��B

���̓R�����b�h���^���̊m�F�ł��ˁB

��

2009/08/08

�^�C������

�̂��������̂��o�|���p�̎ԁA�X�N�ڂ̃}�[�N�Q�͑��s�������Q���X��L���ł��B�V�Ԏ����瑕������Ă���^�C���͍a���\���Ɏc���Ă��܂����S���͍d�����Ă���Ǝv���܂��B

����Ȗ�Ń^�C����V�����鎖�ɂȂ�܂����B

�C�O���̃^�C���̓r�b�N�����邭�炢�����̂ł����A��͂���S�x��D�悵�ē��{����I�т܂��B

�����āu������������̑������v�Ƃ����I�[�i�[�̊�]�ł��B

����͉��̂��ƌ����ƁA���s���������Ȃ��̂Ō���Ȃ��^�C�����Ƃ܂��Â��Ȃ��Ă��a���c���Ă���̂Ō�����Y�܂Ȃ��Ƃ����Ȃ�����ł��E�E�E����A�ꗝ����܂��ˁB

�Ƃ�����ō�����a�r�̍����^�C���u���O�m�v��I�����܂����B

���S�n�d���̃^�C���ł����A�O���b�v���Ȃ��Ȃ��ǂ��ƕ]���ł��B

�l�i�͍����ł����E�E�E�B

2009/08/07

�p�u���J�X�^�[���b�g

������͂j�o�S�T�p�u���J�X�^�[���b�g�ɓ��ڂ��ꂽ�Q�s�f�ł����A�Ȃ��Ȃ���Əꏊ�̓s�������Ȃ��̂ŁA�Ƃ肠�����ԍڏ�ԂŃw�b�h���J���Ă݂܂����B�S�ԃV�����_�[���Ɉٕ����L�鎖�͕������Ă��܂������A�s�X�g���̏�ɍڂ��Ă����͎̂P�̍����Ń|�b�L���܂ꂽ�o���u�ł����E�E�E�B

�w�b�h���Ɏc�����o���u�̃X�e�����������Ă��A�ˑR�Ƀ|�b�L���܂ꂽ�Ƃ�����ۂ��܂��B

�܂ꂽ�����͕s���ł����A�v������茩���ڂ̃_���[�W�͏��Ȃ����̂́A�R�����b�h��N�����N���c��ł���\��������܂����A�w�b�h���̓v���O�̃l�W�����j�Ă���܂��B

���āA�ǂ����������Œ������ɂ��܂��傤���E�E�E�B

2009/08/05

�u���[�L�̏C��

�����̃g���b�N�A�}�c�_�̃^�C�^���ł����A���炭�O����u���[�L�̈������肪�C�ɂȂ��Ă��āA���ꂪ����Ђǂ��Ȃ��Ă����̂ŏC�����鎖�ɂ��܂����B�{���Ȃ����I�Ƀz�C�[���V�����_�[���I�[�o�[�z�[�����Ă����̂��ǂ��̂ł����A�����N����Ȃ��ƂȂ��Ȃ����t���邫���������Ȃ��̂������ł��B

�}���ł����̂Ńz�C�[���V�����_�[�̒��̉摜�͎B���Ă��܂��A��������̂��������̓t���[�h���������݂����Ă���T�r���������Ă��܂��B

���݂̖������̓T�r���Ȃ��������X���[�Y�ł��B

�������u�������ł����A��͂�g���u���ɂȂ�O�ɂ�����ꂵ�Ă����̂����z�ł��ˁB

2009/08/04

�Q�s�f

�G���W�����~�낷��Ƃł��B���t�g�A�b�v���Ă݂�ƃA���_�[�J�o�[�̑O���̃l�W�͍��E�Q�{�Ƃ��܂ꍞ��ł��ă^�b�s���O�r�X�P�{�ŗ��߂��Ă��܂��B�{��ɂ͊W����܂��A�G���W����ςݍ��ގ��ɂ͒����Ă����܂��傤�B

�G���W�����甲�����I�C���͖��炩�ɐ����������ăN���[�~�[�ȏ�Ԃł��B

�Z���J�̗l�Ƀ{���l�b�g�̃q���W���O���ɂ���A�������J����^�C�v�̎ԗ��̓G���W����E������ۂɂ܂��{���l�b�g���O���č�Ƃ���̂��ʏ�ł����A����͍�Əꏊ�̊W�Ń{�f�B�̃T�C�h������G���W���N���[������������Ńt�F���_�[�z���ɍ~�낵�܂����B

�G���W���N���[���̌`��ɂ����܂����A������Č��\�������@��������܂����B

2009/08/03

�Q�s�f

�_���}�Z���J�̃G���W���ł��B�I�[�i�[�����͂őg�Ƃ����Q�s�f�̂Q���b�^�[�d�l�ł����A���q�������Ƃ�����ł͂Ȃ��I�C���ɐ����������Ă����ԂŁA���W�F�[�^�[�̒��ɂ��I�C�����������Ă��܂��B

�l�����錴���̓w�b�h�K�X�P�b�g�̔�����g�ݕt���s�ǁA�������̓w�b�h��u���b�N���̂ɃN���b�N�������Ă���Ƃ��E�E�E�B

�I�C���̏�Ԃ��ǂ��Ȃ��̂ł��܂�G���W�����|�������͂Ȃ��ł����A�R���f�B�V������c�����邽�߂ɃR���v���b�V�����𑪂��Ă����܂��B

�O�����X�p�[�N�v���O�͂S�ԃV�����_�[�̕������悪�K�тĂ��܂������A�R���v���b�V�����̃o�����͂قƂ�ǂ���܂���ł����B

��͎ԑ̂���G���W�����~�낵�Č����鎖�ɂȂ�܂��B

��

2009/08/02

����

�܂��͂T�h�A�̂j�o�U�P�X�^�[���b�g�B����͎Ԍ������̂��߂ɗa����܂����B

�����ă��X�O���[���̃_���}�Z���J�B

�G���W���̕s��ōŏ��ɑ��k���Ă���R�N���炢�o�̂ł����A�悤�₭�s����t���ėa���鎖�ɂȂ�܂����B

�Ƃ͂������̍�Ƃ̓s��������̂ŁA�G���W�����~�낵����͈�U�I�[�i�[�̎Ԍɂ֎ԑ̂��^�ԗ\��ɂȂ��Ă���܂��B

2009/08/01

�Q�i�y

�I�C���R��C���̑����ł��B�J���J�o�[������I�C���R�ꂪ�������݂����ŁA�v���O�z�[���̎��ӂɂ��R�ꂽ�I�C�������܂��Ă���܂��B

�v���O�̏��܂ōs�������܂łɃX���b�g���{�f�B�Ȃǂ��O���K�v������܂��̂ŁA���̋@��Ƀv���O���������Ă������ɂȂ�܂����B

���܂ŕt���Ă����̂̓f���\�[���̃C���W�E���v���O�ł������A����p�ӂ����̂͂m�f�j�̃C���W�E���ł��B

���Ȃ݂Ƀf���\�[�̃C���W�E���͎��O�����ɌŒ����Ă��鎖�������C������̂ł����A�ގ��̖��Ȃ̂ł��傤���B

�ׂ������ł����A�V�����v���O�����鎞�ɂ͂Ȃ�ׂ��d�ɂ̕����ꂷ��l�ɂ��Ă��܂��B

�v���O�����`�Ɉ��t���Ă����Ƃ킩��Ղ��̂ł����A�Ƃ��Ƃ����Ƃ������ł͂���܂��A�U�{����Ώ�肭�g�ݑւ�����A��������������������ɂȂ�܂���B

2009/07/31

�^�C�~���O�x���g

������ƌÂ��N���E���̂Q�i�y�A���ł͉ߋ��̕��ɂȂ�������U�C���G���W���ł��B�ߋ��̕��Ƃ����ƃ^�C�~���O�x���g�Ƃ����@�\�������Ȃ����܂��ˁB

����������̂̓J���V���t�g�̋쓮�Ƀ`�F�[�����g�p����̂��ʏ�ł����B

���������オ�i�ނɂ�ăG���W���̐Ïl����R���p�N�g�����K�v�ɂȂ�A�`�F�[������S���̃x���g�ֈڍs���Ă����܂��B

�������S���̃x���g�̓`�F�[���ɔ�ׂĎ������Z���̂Œ���I�Ȍ��������߂����ł��B

�����Ď���͍X�ɐi��Ń`�F�[���쓮�ł��Â��ŃR���p�N�g�ȃG���W������鎖���ł���l�ɂȂ�A�ꎞ���̎嗬�������^�C�~���O�x���g���ߋ��̕��ɂȂ�����ł��B

�O�u�������߂��܂������A������������̈˗��̓I�C���R��̏C���ł����B

�_�����Ă݂�ƁA�I�C���R�ꂵ�Ă���̂̓J���V���t�g�̃I�C���V�[���ł��B

���̃I�C���V�[������������ɂ̓^�C�~���O�x���g���O���K�v������܂��B

�J���V���t�g�������̃V�[�������Ȃ�㑤�����̕����ł̉\�ł����A�N�����N�V���t�g���̃I�C���V�[�������l�Ɍ������������Ă���Ǝv���܂��B

�ȑO�̃^�C�~���O�x���g�����������V�[���ɂ͂X���L����̋������L�ڂ���Ă��āA�����̑��s�����͂P�T���T��L���ł��̂Ŕ����ȂƂ���Ȃ̂ł����A���̂܂ܕ��u���ăx���g�ɘR�ꂽ�I�C�����t������ƃx���g�̎������ɒ[�ɒZ���Ȃ�܂��̂ŁA�ǂ���ɂ��Ă�������葱����ɂ͏C�����K�v�ł��傤�B

��

2009/07/29

�C�Z�b�^

�I�[�i�[���p�ӂ��Ă���ꂽ�^�C���ł��B������z���C�g���{���Ƃ����̂ł��傤���B

�����������͋C�͏o�Ă���܂����A���Ȃ荂���ȕ��������ł��B

�܂��Â��^�C�������O���܂����A���܂ŗ����Ă����^�C���̓`���[�u���X�^�C�v�ł����B

�o���u���`���[�u���X�p����������Ă��܂������A�z�C�[���̓f�B�X�N�����ƃ������������x�b�g���߂��ꂽ���Ȃ̂Ŗ{���Ȃ�`���[�u����ꂽ�������S�ł��ˁB

����p�ӂ��ꂽ�^�C���̓`���[�u�^�C�v�ŁA�`���[�u���p�ӂ���Ă��܂����̂ŁA�`���[�u���X�̃o���u���O���ă`���[�u��g�ݕt���܂����B

������ƕ��͋C���ς��܂����ˁB

2009/07/28

�P�W�q�f

������͕��i���G���W������O�����N�����N�ł��B�����A�U��̃`�F�b�N�ƃ��b�s���O�̂��߂ɐ��ՂփZ�b�g���Ă���܂��B

�U��̊�l�͂R/�P�O�O�����ȓ����炢���Ǝv���܂����A���̃N�����N�͎����łP/�P�O�O�������x�ł����̂ŗD�G���Ǝv���܂��B

�܂��܂��Â�

2009/07/27

�P�W�q�f

�s�X�g�����Ă���܂��B�P�Ԃ̃s�X�g���͕��ӂ��ꂽ���^���̉e���ŃX�J�[�g���ɏ��X�L�Y���t���Ă��܂����\�ʂ��y���C������Ζ��Ȃ��ł��傤�B

�P�ԈȊO�̓��^���ɏ��X�̃L�Y��������̂́A�R�����b�h��s�X�g���͖�薳���ł��B

�����ăN�����N�V���t�g�����O���܂��B

�e���^���̕��͓��ɋC�ɂȂ�L�Y�͂���܂���ł����B

�N�����N�V���t�g�̕��̓��^���̏Ă��t�����������傫�����Ղ��Ă��܂��B

�������Ďg�p����Ƃ������@������̂ł����A����͕��i���p�̃G���W��������܂��̂ŁA��͂肻���炩��O�����N�����N���ڐA��������Ői�߂Ă����܂��傤�B

2009/07/26

���傤�́@�ɂ�@�@�Ɓ@�@�䂩���Ȓ��Ԃ���

���������Ń_�����Ă���ɂ�E�E�E���C�ɓ���̃n�E�X�͂�������苷�ɂȂ�A�����͂ݏo���Ă���܂��B�����Ċ����т��p���H���~�o����Ă���ۈ�N�o�����i�}�Y�N�E�E�E��������ґ�Ɋ��ꂽ�ɂ�Ƃ͈Ⴂ�A�H���鎞�ɐH���Ă����Ƃ����쐶�̖{�\�����t���Ă���܂��B

�����č��N�悭���|����J�j����ł����A������͎��������킩���̂Ō��̗p���H�֕����Ă����܂����B

2009/07/25

�P�W�q�f

�Z���J����~�낵���G���W�����R�c�R�c�ƃo�����Ă���܂��B�w�b�h����ɂ͉������͖����A�V�����_�[��s�X�g���ɂ��_���[�W�͖����݂����ł��B

�N�����N�ƃR�����b�h�͕��i���G���W������ڐA���鎖�ɂȂ��Ă���܂��̂ŁA��͂���̓��^�����킹�����Ƃ������ɂȂ�܂��B

��

2009/07/23

�V���i

�����O����v�悵�Ă������Ȃ̂ł����A�Ȃ�Ƃ������������ɂȂ��Ă����̂ŏЉ�܂��B�`�d�W�U�̃��A�̃R���g���[���A�[���Ȃ̂ł����A�u�b�V���̗l�Ɍ����镨�͒��S�����x�A�����O�Ŏ���̕������S���u�b�V���ɂȂ��Ă���܂��B

������s���{�[�����g�����A�[���ł��ƁA�X�g���[�N�̓X���[�Y�ɂȂ�܂����U�����_�C���N�g�ɓ`���Ă��܂��܂��B

����Ƀn�`���N�̗l�ȍ\���ł��ƁA���E�����X�g���[�N�̏ꍇ�ɂ͂����̂ł����A���[�����ȂǕЕ������X�g���[�N���悤�Ƃ���ƃz�[�V���O���˂���͂������A���ʃ{�f�B�ɂ��������S���|���܂��B

�m�Q���[�X�ԗ��Ȃł͎ԑ̂̎��t���������H���ď㉺�����̃����N�ɉ��������肵�Ă��܂����A�{�f�B��荏��ł܂ʼn�������̂͂Ȃ��Ȃ����ݐ�Ȃ����̂ł��B

����Ȗ�ŁA�A�[���̓����̓s���Ɠ������X���[�Y�ŁA�S���u�b�V�������ōŏ����̓��������m�ۂł��闝�z�I�ȃA�[���쒆�ł��B

�m�[�}���̃A�[���փu�b�V�������ł��ւ��ł���Ηǂ������̂ł����A�T�C�Y�̍�������������Ȃ��̂ŃA�[�����Ƃ̐���ɂȂ��Ă���܂��B

�n�`���N�����łȂ��j�o�U�P�p�Ȃ���ꂻ���ł��ˁB

2009/07/22

��k�a

���Ȃ��݂̏̂��������ł��B�Ђ���������ė��āA������Ƃ��������̂��˗��ł��B

�ז��ɂȂ�G�A�N���̃P�[�X�Ȃǂ͎����ŊO�����Ƃ��Ă����܂��B

�Q�ĂĂ��ƃP�K���܂���`

2009/07/21

�C�Z�b�^

�P�[�X���O���܂��ƁA�\�z�ʂ�J���`�F�[������Ă���܂����B�ꂽ�`�F�[�����X�v���P�ƃP�[�X�̊ԂɊ��ݍ���ł��܂����A�K���ɂ��P�[�X�������Ƃ���܂ł͂����Ă��Ȃ��ł��B

�`�F�[���̃��[���[�������قƂ�ǔj�����Ă���̂ŁA�N�����N���̃X�v���P�����肵�ăN�����L���O�͏o���Ă����l�ł��B

���X���k�̍����G���W���ł͂Ȃ��ł����A�o���u�������Ă��Ȃ���ԂŃJ������~���Ă���̂Ńo���u�ƃs�X�g���͊����Ă��Ȃ��Ǝv�������ł��ˁE�E�E�B

�`�F�[�����������邾���Ȃ炱�̏�Ԃō�Ƃł���̂ł����A���ݍ��`�F�[�����O���ăX�v���P���O�����Ƃ���ƁA�Ȃ�ƃJ���V���t�g���|�b�L���܂�Ă���܂����B

�܂ꂽ�ꏊ���琄�����āA�����炭�`�F�[�������ݍ��Ռ��Ő܂ꂽ�̂��Ǝv���܂��B

�J���V���t�g�̌����ƂȂ�A�܂��V�����_�[���O���K�v�����邩������܂���B

�Ƃ肠�������i�̎�z�����Ȃ���A�����W�߂鎖�ɂ��܂��傤�B

2009/07/20

�C�Z�b�^

�Â��Ԃɂ��Ă͂��Ȃ蕔�i�̓��肪�\�Ȃ̂ł����A�������Ă��甼������ꌎ���炢�͊|����̂ŁA�Ƃɂ����K�v�ȕ��i���m�F���Ă����Ȃ��Ƃ����܂���B�J���`�F�[���̕����܂łȂ�ԑ̂ɃG���W�����ڂ�����Ԃł������ł������Ȃ̂ŁA�Ƃ肠�������ԂɃo�����Ă����܂��傤�B

�܂��̓t�@���̃J�o�[�ƃt�@�����O���A�|�C���g��u���V�̕������O���܂��B

���̕������X�^�[�^�[�Ɣ��d�@�����˂��\���ł��̂ŁA�����ɑ傫�ȃ��[�^�[�̃R�A�������t���Ă����ł��ˁB

�N�����N�V���t�g�ɋ��c�q��Ɏh�����Ă���̂��Ǝv������A���ꂼ��̎����e�[�p�[�����ŏd�Ȃ��ĕt���Ă���܂����B

��p�̃v�[���[���K�v�Ȃ̂��Ǝv���܂����A���Ȃō�����H��łȂ�Ƃ������o���Ă���܂��B

�I�C���V�[���Ȃ̓~���̃T�C�Y�Ȃ̂ŁA�����ꕔ�i�̋����������Ă��ėp�i�łȂ�Ƃ��Ȃ肻���ł��ˁB

2009/07/19

�C�Z�b�^

�C�x���g�̋A�蓹�œˑR�G���W�����~�܂����Ƃ������ŋً}���ɂƂȂ�܂����B�_�����Ă݂܂��ƁA�N�����L���O�͂��܂������k���Ă��Ȃ��l�q�ł��B

�����̎ԂŌ����ƃ^�C�~���O�x���g���ꂽ���̗l�Ȋ����ł����A���̃G���W���͂n�g�u�ł��̂ŃJ���V���t�g�̓N�����N�P�[�X���ɕt���Ă���܂��B

�I�C���p�����O���Ă݂܂��ƁA�����ɂ͉��������Ђ������Ă��Ă���܂��E�E�E�B

�ǂ����^�C�~���O�`�F�[�����j�������l�ł���܂��B

�����O�ɃV�����_�[���㑤���I�[�o�[�z�[����������ł��̂ŁA���̎�����������ꂵ�Ă����Ȃ�������������܂�܂��ˁB

�Ƃɂ������i�����Ȃ��Ƃ����Ȃ��̂ŁA�J���̏��܂Ńo�����Ċm�F���鎖�ɂ��܂��傤�B

��

2009/07/18

�}�t���[�̏C��

�J���J���Ɖ����o�Ă���̂Ŋm�F���Ă݂�ƁE�E�E���ԕ��̃^�C�R�̒��g���O��ď����ނȂǂ͏��ł��Ă���܂��B���������ꍇ�A�����}�t���[�ɔ��������������ǂ����Ƃ��v���܂����A�o���̃f�U�C�����C�ɓ����Ă���Ƃ������ŏC�����鎖�ɂȂ�܂����B

�C���Ƃ������̓^�C�R��p�~���ăp�C�v�Ōq�������������ł��B

�����ł̏������ʂ͖����Ȃ�܂����A�o�������őO���Â��ɂȂ�H�v�����܂����̂ŗǂ��Ƃ��܂��傤�B

2009/07/16

��蕨

���ی�̍�Ƃł����E�E�E�B���ԃJ�^�i�̃E�C���J�[�̃X�e�[����蒼���܂����B

���X�̓J�E���֒��ڎ��t���Ă���̂ł����A���̂����Ōy���ڐG�ł��J�E���������Ă��܂���������̂ł��B

�㔭�̂S�O�O��Q�T�O�ł͓����̃t���[���Œ肳���l�ɂȂ��ĉ��P����Ă��邻���ł����A���������J�E���̐^�����肩��E�C���J�[���j���L���Əo�Ă���̂��J�b�R�ǂ��Ȃ��̂ł��B�i�����܂Ŏ��I���o�ł����j

�Ƃ�����ŁA���X�ԗ����w�����Ă����Ƀt���[�������փE�C���J�[���ڐA���Ă����̂ł����A���̃X�e�[�̏o���h�����ǂ��Ȃ������̂ō�蒼�����Ƃ�����ł��B

�\�}�I�ɂ́A�⋭�p�[�c�삷�鎞�ȂǂɎg���p�p�C�v�����C���ɂ��āA�t���[���ւ̎��t�����̓p�C�v���ђʂ����܂��B

�p�C�v�̃t���[�����ւ͌��߂̕����b�V���[��n�ڂ��A�w�L�T�S���{���g���g�p���ĘZ�p�����`�Ŏ��t���ł���l�ɂ��Ă��܂��B

�E�C���J�[��t���镔���͊p�x���m�F���ăt���b�g�o�[��蔲��������t���܂��B

�Ȃ��Ȃ��������肵�������������܂����B

�J�E���ɊJ�������ł����A�̂̓t�F���_�[�~���[�̌����B�����߂̗p�i�Ȃǂ������Ă��āA���傤�Ǘǂ��`�̕���I��Ŏg���Ă����̂ł����A�ߍ��͂��������p�i�����|���Ȃ��Ȃ��Ă��܂��܂����B

���̂��������ǂ����@���l���Ă݂����Ǝv���܂��B

2009/07/15

�u�b�V������

�ԗ������ɂ����̂ŗp�ӂ������i�̎��t�������܂��B�t�����g�̃��A�A�[���͊O���̃{�[���W���C���g�ɃK�^�����������m�F���Ă�����O���܂��B

���̃A�[���̃u�b�V�����������̓v���X���^�Łu�R�v�̎��^�ɂȂ��Ă��܂��̂ŁA�ό`���Ȃ��l�ɓ��ĕ������ău�b�V���̓���ւ������܂��B

�i�b�N���A�[���͊O���K�v�͂Ȃ��̂ŁA�t�����܂܍�Ƃ��Ă���܂��B

���A�̃R���g���[���A�[���������ł����A���t�����������Ȃ��Ă���ꍇ�͂ق�̏������������W���b�L�ōL���Ă��ƃX���[�Y�Ɏ��t���ł��܂��B�i�ق�Ƃɂق�̏����ł���j

��������Ɩ����ɂ������ē����K�v���Ȃ��̂ŁA���������h�������A�[����@�����肷��K�v���Ȃ��ł��ˁB

�����ĉE�̉摜�͒������ɉ��H�������e�������b�h�����t�����Ƃ���ł��B

���������𒆉��ɂ���ƁA�f�t�̖c��݂��ז������Ē������Ƀ����`���|����ꍇ����������A�f�t�I�C���𒍓����鎞�Ɏז��ɂȂ����肵�܂��B

�����̓}�t���[���ז��ɂȂ����肷��̂ŁA���ʓI�ɉE���փI�t�Z�b�g����̂�����Ƃ������ł��ˁB

2009/07/14

���e�������b�h

�`�d�W�U�̃��e�������b�h�������\�ɉ��H���܂����B�s���{�[�����t�������⋭���u�b�V���t���̃A�[�����s�̂���Ă��܂����A����u�b�V���̃Z�b�g��p�ӂ��Ă���̂ŁA�m�[�}���̃��b�h��ؒf���Ē���������n�ڂ�����@�Ő��삵�܂����B

�g�p���钲�����i�^�[���o�b�N���j�͂���ԗ��̃T�X�y���V�����Ɏg�p����Ă��镨�ŁA�����̃^�[���o�b�N���ł͂Ȃ��A�������ɕЕ����������Ȃ��l�ɓ������H�v���ꂽ�㎿�ȕ��i�ł��B

���������̓��b�h�̒����ł͂Ȃ��ԗ��ɑ��ĉE���փI�t�Z�b�g�����Ă��܂����A����ɂ͗��R������̂ł��B

2009/07/13

���^�n�`

�X�e�A�����O�̃M�A�Ȃ̂ł����A�̂̃^�C�v�ł��̂ŗV�т̒������ł���l�ɂȂ��Ă��܂��B�t�Ɍ����ƓK�x�ȗV�т��K�v�Ȃ̂ł����A���݂̎嗬�̃��b�N���s�j�I�����ɔ�ׂ�ƗV�т����鎖���C�ɂȂ��Ă��܂��̂ŁA�����V�т��l�߉߂��Ă��܂��X��������܂��B

���̃��^�n�`���V�т����Ȃ菭�Ȃ���ԂɂȂ��Ă����̂ŁA����������߂��܂����B

�摜�́���̕����������˂��ł����A���łɒ����オ���܂�c���Ă��Ȃ��̂ŁA�����̃M�A�̖��Ղ͐i��ł���Ǝv���܂��B

�������i������ł���I�[�o�[�z�[�����Ă��������ł��ˁB

2009/07/12

�u�b�V������

�ԗ��͂܂����ɂ��Ă��܂��A�`�d�W�U�ɂs�q�c�̋����u�b�V����g�ݕt���鎖�ɂȂ�܂����B��z�����̂͋����u�b�V���̃Z�b�g�ŁA�t�����g�̃A�b�p�[�}�E���g�ƃ��A�̃_���p�[���������������̑S�Ẵu�b�V�����Z�b�g�ɂȂ��Ă��܂��B

���̓��̈������K�v�Ȃ̂̓t�����g�̃��A�A�[�������ƃ��A�̃R���g���[���A�[���S�{�A�����ă��e�������b�h�̃{�f�B���ł��B

�ԗ������ɂ���O�ɁA��Ԏ��Ԃ��|����R���g���[���A�[���̍�Ƃ�������̍ɂ̃A�[�����g�p���ėp�ӂ��Ă����܂����B

2009/07/11

�P�W�q�f

����_�������G���W���̃N�����N�V���t�g�ɏ����������̂ŁA�\���Œu���Ă������q�`�Q�W�p�̍������o�����ăN�����N��R�����b�h���g�p�\���ǂ����`�F�b�N���܂��B����Ă͂��܂����N�����N�̃W���[�i�������Ȃǂɏ��͂Ȃ��A�R�����b�h����薳�������ł��B

���^���̏�Ԃł����A���Ղ͑������̂̓�������͗ǂ��Ɣ��f�ł��܂��B

�N�����N�̋Ȃ���Ȃǂ��`�F�b�N����܂ł��Ȃ��i�ꉞ���܂����j�A���^���̓����������Ƙc�݂Ȃǂ̖�肪�����������f�ł��܂��ˁB

�����������瓖���肪�ǂ��Ă����Ղ͂�����������܂��̂ŁA���̂܂܍Ďg�p�����ɂ͂����܂���B

������ƃN���A�����X�������ł��镪�̃��^���B�ł���Ηǂ��̂ł����E�E�E�B

��

2009/07/10

���[�t�X�v�����O�̉��H

���x�����˗������Ă���V���b�v����̈˗��ł��B�����Ă������[�t�̃��C�����[�t�̕��͐V�i�݂����ł��ˁB

�g���^�̕i�ԃV�[�����\���Ă���̂ŁA�n�C���b�N�X������̕��ł��傤�B

������t���b�g�̎w��Ȃ̂ŏڂ����Ԏ�͕����Ă���܂��A�������Ȃǂ͐���̃V���b�v����Ńf�[�^���������Ȃ̂��Ǝv���܂��B

2009/07/09

�E�H�b�V���[�m�Y������E�E�E

�g�p���Ă��Ȃ��̂ɁA�`�����`�������ƃE�H�b�V���[�t���o�Ă��鎖����܂��H��܌n�̉t���Ɠh�������߂�̂ŋC�ɂȂ��Ă��܂��܂��B

������ăE�H�b�V���[�^���N�̃G�A���������l�܂��Ă���̂������Ƃ�����������܂��̂ŁA�Ǐ�̂�����͓_�����Ă݂Ă͂������ł��傤���B

���������ł��̂Ő��C�̗l�ȕ����l�܂��Ă��鎖������܂���B

2009/07/08

�P�W�q�f

���炭�O����a�����Ă���Z���J�k�a�i�q�`�Q�T�j�ł����A�悤�₭��Ɗ����o�������Ȃ̂ŃG���W�����~�낵�܂����B�T�[�L�b�g�𑖍s���Ɉى����o�Ă��̌�G���W�������b�N�����Ƃ������ł������A�I�C���p�������ă`�F�b�N���Ă݂�ƂP�ԃV�����_�[�̃R�����b�h���^�����Ă��t���Ă���܂����B

���ʂ̕Њ��ȂǂŃI�C������N�������Ǝv���܂����A�N�����N���ɂ����������Ă���̂Ō����C�����邩�������邩�ɂȂ肻���ł��B

��

2009/07/07

�`�v�P�P

�Ԍ��ŗa�����Ă���`�v�P�P�ł����A�t�����g���A�A�[���̃{�[���W���C���g�ɃK�^���������̂Ō������܂��B�g���^�Ԃł̓��A�A�[���ƈ�̂̏ꍇ�������̂ł����A�`�v�P�P�ł̓{�[���W���C���g���P�̂Ō����ł��܂��B

�����ė��R�͒m��܂��A�ʏ�Ƃ͋t�Ŏ��̕������������ɂȂ��Ă��܂��B

���ԂƋ��ʂɂȂ��Ă��Ȃ����i�͍���̋������S�z�ł��̂ŁA����������Ă����Đ����������Ǝv���܂��B

�����č�ƒ��ɋC�ɂȂ����̂̓_���p�[�̃��b�h�ɕt�������V���[�V�u���b�N�ł��B�i�E�摜�j

�ȑO�̎Ԍ��Ő����ꂽ�̂��Ǝv���܂����A���������̂̓I�C���V�[���̎������k�߂܂��̂Ńp�[�c�N���[�i�[�Ő@������Ă����܂����B

2009/07/06

�p�[�c�̐���

�ȑO�悭������p�[�c�Ȃ̂ł����A�`�v�P�P�̃{�f�B�⋭�̃p�[�c�ł��B���܂��ܒ������������̂ŋv���Ԃ�ɐ��삵�܂����B

�i�E�̉摜�͈ȑO�̑�����ł��j

�����������i�̓{���g�I���ő����ł��鎖����{�Ȃ̂ł����A�Â��ԗ��̏ꍇ�͎ԑ̂̐��@�ɂ��̍����o�Ă��Ă���̂œ���ł��ˁB

�p�[�c���ɒ����@�\��t����\�������G�ɂȂ�A�d�ʂ������܂����R�X�g���|����܂��B

�⋭���鎖�ɂ���ă{�f�B�̋��x�͕����I�ɋ����Ȃ�܂����A�ꍇ�ɂ���Ă͍D�݂ɍ���Ȃ��ꍇ������܂��̂ŁA�Z�b�e�B���O���o������ւ����߂������ł��B

2009/07/05

�G�A�R���̏C��

�`�v�P�P�ł����A���̎ԗ��̏ꍇ�̓t�����g�̃g�����N���Ƀ��V�[�o�[�^���N��Q�[�W�ڑ��p�̃o���u������̂ŁA�K�X�̓_�����[�����Ȃ珋���G���W�����[���ō�Ƃ��Ȃ��Ă������̂ł��B���̂����Ƃ����قǂł��Ȃ��̂ł����A��������O���K�v������̂ŁA�܂��̓X�y�A�^�C�����O���A�����čׂ��p�C�v��̃K�[�h�̗l�ȕ����O���Ă���o���N�w�b�h�����̓����肪�O���܂��B

���Ȃ݂ɂ��̎Ԃ͉ו����قƂ�ǖ��������̂ō�Ƃ��X���[�Y�ł������A�Ȃ����l�q�Q�̓t�����g�̃g�����N�ɉו��ڂ���Ă���P�[�X�������ł��ˁE�E�E�B

��������O���ƁA�o���u�̕t�߂Ɏ�ł����K�X�R��̌`�Ղ�����܂����B

�ɂ���Ă̓o���u�̌��������Ă��������Ƃ���ł��B

�����ăQ�[�W���q���œ_�����܂��B

�ŏ��ɃT�C�g�O���X���������ăK�X�s�����Ǝv���Ă��܂������A�K�X�͂�����x�����Ă���݂����ł��B

�����ăG�A�R�����쓮�����Ă݂܂��ƁA�������͂��������オ����̂́A�ሳ�͒Ⴂ�Ƃ������قڂO�ɂȂ�A�T�C�g�O���X�ɂ̓K�X������Ă���l�q�͂���܂���B

�ȏ�̌��ʁA�l�܂肪���鎖�͊ԈႢ�Ȃ��ł��B

�ʏ�ł��ƃG�L�X�p���V�����o���u�̌����Ƃ������ɂȂ�܂����A�������̑��u���炳�Ȃ��Ƃ����Ȃ��̂ŁA������Ƒ傰���ȍ�ƂɂȂ�܂��B

�����ŁA�Ƃ肠�����l�q�����Ă݂�����ōs���܂��傤�B

�ǂ���ɂ��Ă���U�̓K�X���K�v������܂��B

�����č����E�ሳ�Ƃ��o���u���O���Ēʏ�̏z�̋t�����ցA�G�o�|���[�^�[�̒ሳ���i�o���j���獂�����i������j�������Ē��f�𐁂�����ł݂܂��B

�ŏ��͋l�܂��Ă���l�Ȋ��G������܂������A���炭���Ă���ʂ��������ɂȂ����̂ŁA�Ƃ肠�����͐����ł��傤�B

�����S�~�������Ă����̂Ȃ�Ăыl�܂�\��������܂����A�O������S�~�����鎖�͍l�����Ȃ��ł����A�R���v���b�T�[�͈ى����Ȃ��쓮���ǂ���ԂȂ̂ŁA�傫�Ȉٕ��ł͂Ȃ��Ǝv���܂��B

���������R���v���b�T�[�I�C�����[���A�ሳ�E�����Ƃ��o���u��V�i�ɂ��āA�܂��͒��f���[�U���ĘR����m�F���܂��B

�R��͖����݂����Ȃ̂ŃK�X�����鎖�ɂ��܂����A�����Œ��f�̏[�U�ƕ��o�����J��Ԃ��ē����ɓ�������C��ǂ��o���Ă����܂��B

�ʏ�ł��Ɛ^������Ƃ�����Ƃ����܂����A��C��ǂ��o�������ړI�Ȃ̂ňӖ��͓����ł��B

�����ăK�X��K�ʓ���܂��ƁA�ǍD�ɗ₦��l�ɂȂ�܂����B

���Ȃ݂ɎԂ̃G�A�R���͉Ƃ�I�t�B�X�̏ꍇ�ƈႢ�A���Ȃ�ߍ��ȏ����ō쓮���Ă��܂��̂ŁA���o�����̉��x�͂P�O�x��邭�炢�łȂ��Ɨ₦�Ă銴���͂��Ȃ��̂ł��B

���炭�쓮�����ėl�q�����Ă���܂����A���̂Ƃ�����͂Ȃ��݂����ł��B

2009/07/04

�`�v�P�P

�Ԍ��̎������Ƃ������œ��ɂ����`�v�P�P�r�^�b�̂`�^�s�Ԃł��B���ɋ@�֓I�ȕs��͂Ȃ��Ƃ������ł����A��ʂ�_���͂��Ă����܂��傤�B

�G�A�R���̌����������Ƃ������ł��̂ŁA�T�C�g�O���X��`���Ă݂�ƁA�قƂ�Ǔ����Ă��Ȃ��l�q�ł��B

��N�͌����Ă����Ƃ̎��ł��̂ŁA�ǂ�������R��Ă���݂����ł����A�R�ꂪ���ʂȂ�K�X�̕�[�����ōς܂������Ƃ���ł��ˁB

2009/07/03

�Q�T�O�f�s�n�H

���炭�a�������܂܂ɂȂ��Ă���܂��r�R�P�x�[�X�̃��v���J�ł��B�܂������Ă��Ȃ����i������̂ł����A�����̍�Ƃ����邽�߂̏��������Ă����܂��B

�K�\�����^���N�̈ʒu�܂ŕύX����Ă���̂ł����A���̂������g�����N�����͊��S�ɍǂ���Ă���A���A�̃A�b�p�[�}�E���g���O�������ł��܂���B

�㑤�i���A�E�C���h�[���猩���镔���j�͓����肪�Y��ɏ�������Ă���̂ŁA�Ȃ�ׂ��O�������Ȃ��ł��B

�����őO���i�V�[�g�̔w���̕����j�ɑ�ʂ̃��x�b�g�ŗ��߂�ꂽ���O�����ɂ��܂��B

�܂��V�[�g�x���g���Œ肵�Ă���o�[���O���܂����A�Ȃ�Ƃ��̃o�[���͔̂����S�Ƀ^�b�s���O�r�X�ŗ��߂Ă��邾���ł��B

�ꌩ�J�b�R�ǂ������Ă��܂������A����ł̓x���g�̖�ڂ͏o�������ɂȂ��ł��ˁE�E�E�B

�^���N�̃z�[�X���q�����Ă��鑤�̓t�^���J���l�ɂȂ��Ă��܂����A�����ɂ͎肪�͂��܂���B

�u���C���h���x�b�g���h�����ŝ���ŁA�S�����O���ƃA�b�p�[�}�E���g������܂����B

���łɌ��̃V�[�g�x���g���t�����܂܌����܂����E�E�E�B

�Ȃ����^���N�̉��ɂ̓y���L��h�����n�P�Ƃ��S�~�̗l�ȕ��܂ł��̂܂ܕ��u����Ă��܂��B

�Y��ɃJ�X�^�����ꂽ�ԗ��Ȃ̂ł�����ƃV���b�N�Ȍ��i�ł����A����Ȃ��̂Ȃ̂ł��傤���B

�X�`�[���̊p�p�C�v�ŏ�肭�g������Ă���܂����A�p�l���ɉB���ꂽ���͓h������Ă��Ȃ��̂ŎK�тĂ��Ă���܂��B

�S�Ă�蒼����ɂ������܂��A�����蒼�����Ă��������ł��ˁB

2009/07/02

�`���b�s�[

�������Ă����`���b�s�[�W�O�ł����A�G���W���̎n���͊m�F�ł������̂́A�R���̃R�b�N����K�\�������R��Ă����̂ŃK�\�������܂������Ă���܂����B���ɋ}���Ő�������C�����������̂ł����A��ɂ���ď̂�������R�b�N�������ė��Ă���܂����B

�����������͖��ɐe�Ƃ������E�E�E�ǂ����G���W���̒��q�����Ă݂����炵���ł��B

���������R�b�N���������ăK�\���������Ă݂܂����A�R��͖����Ȃ������̂̍��x�̓L���u�܂ŃK�\�������ʂ��Ă��Ȃ��l�q�ł��B

������x�R�b�N���O���ĕ������Ă݂�ƁA���ɂ̓K����̕��̂��l�܂��Ă��܂����B

�l�܂��|������Ɖ����Ɏn�����A�Ƃ肠�������s�\�ɂȂ�܂����B

�u����Ȏ����Ƃ�ꍇ�Ƃ��Ⴄ�˂�ł��`�v�Ǝv�����A������l�^�̈�Ɗ�����Ă���܂��E�E�E�B

2009/07/01

���q�H

�~�J�̎����ɂȂ�܂��ƁA�����ƕς�����K��q������܂��B�K���[�W�̏����K�T�K�T�Ɠ����Ă���̂����������ɂ͈�u�ł������N�����Ǝv���ċ����܂������A���̓J�j����ł����B

��Ɍ������̂̓j�����R����ł������A�z�ɕ߂܂�Ɖ������Ȃ̂ŕߊl���Ă����܂����B

��N�͒������i�}�Y�N��ߊl���܂������A��N�悭���|�����U���K�j���ŋ߂��Ȃ��Ȃ����͉̂��̂Ȃ̂ł��傤���E�E�E�B

2009/06/30

�����U

���ԃJ�^�i�̃I�C���G�������g�̃J�o�[�𗯂߂Ă���܃i�b�g�������Ȃ��Ă����̂Ō������܂����B��ӏ��A���̕���������ł���܂����A����ȏ����Ԃ������Ȃ��Ȃ����V�Ԃ̎�����ł��B

���X�i�����́j�Y��ȃ��b�L�ł͂Ȃ��̂ŁA�悭�g���g���^�����̃i�b�g���g�����ɂ��܂����B

���̕����������傫���ł������Ȃ��ł��傤�B

�����牽�H���Ă����b�ł����E�E�E�P�Ȃ鎩�Ȗ����ł��B

2009/06/29

���g���m

�G�A�R���������ɂȂ������Ƃł����A�u����������Ȃ��Ă����̂Ŕ̔����鎖�ɂȂ�܂����B�������t�[�I�[�N�V�����֏o�i���ł��B

���������Ă����Ȃ��ƁA�Ȃ��Ȃ���Ԃ������������������̂ł����A�Ƃ肠�����L���m���Ă��������ɂ̓l�b�g�ŏo���̂������葁���ł��ˁB

�Ƃ肠�����A��������Ƃ������ŁE�E�E�B

2009/06/28

�����U

�܂����̉摜�ł����A�n�`���N�̃��C�p�[�̍����̏��ł��B�ʏ�͖ڗ��ꏊ�ł͂Ȃ��ł����A�t�����g�K���X��@�����Ƃ��{���l�b�g���J�������ɂ́A�����̃l�W���K�тĂ���̂��C�ɂȂ����肷����̂ł��B

�K�т���Ԃŕ��u���Ă����܂��ƐڐG���Ă���{�f�B���֎K������܂����A�Ђǂ��Ȃ��Ă���ł��ƊO�����ɐ܂ꂽ�肵�Ă����ł��B

�z�[���Z���^�[�Ȃǂœ��T�C�Y�̃l�W��T���Č���������悵�A��������ď������i����z������悵�ł����A�l�W������Ŕ����̂���Ԉ����Ǝv���܂��B

�{���g�Ƀ��b�V���[���g�ݕt���Ă����ď����Ɠ��l�̌`��̕�����z�ł���͂��ł��B

���Ȃ݂ɂ����ł͂悭�g���T�C�Y�͑ܒP�ʂŔ����Ă����l�ɂ��Ă��܂��B

�{�f�B���̉����Ⴂ�K�Ȃǂ�|�����Ă���l�W����������ƁA���������Y��ɂȂ�܂����B

�b�͕ς���ĉE�̉摜�̕��ł����A�G�A�R���̃o���u�ɕt���L���b�v�ł��B

�z�C�[���̃o���u�L���b�v�Ɠ�����ڂŁA������Ζ����łقƂ�ǖ��Ȃ��̂ł����A���̃S���p�b�L�����ׂ�Ă͂ݏo�����l�ɂȂ�ƈ����������肵�܂��B

�������i�ł͐ݒ肪���������肷��̂ŁA��ɂ���ēd�����[�J�[������ē��肵�܂����B

�����������i����z����̂��ʓ|�ɂȂ肪���ł����A���ł̎��ɂ܂Ƃ߂Ĕ����Ă����l�ɂ��Ă���܂��B

2009/06/27

�`���b�s�[

�{�����o�C�N�̃l�^�ł��B���Ȃ�{���{���Ȃ̂ł����A����Ȃ̂�����ė��܂����B

������l�ɂ͕�����Ƃ������܂����A�V�[�g�̃o���h�A�^���f���X�e�b�v�A�����W�O�����̃`���b�s�[�ł��B

�����Ď蓮�N���b�`�t���A�S���~�b�V�����ȂǁA���Ȃ背�A�Ȏԗ��Ȃ̂ł��B

�l�I�ɂ͏����^�̊ۃ��C�g��ۃ��[�^�[�i�L�[�X�C�b�`�̓t���[���̂Ƃ���j�Ȃǂ̕����D���ł����A���̂ւ�͕��i������ł���ΕύX�\�ł��傤�B

�s���ԂƂ������ł������A�ȒP�Ȏ����ŃG���W���͊|����܂����B

���������藧�Ăč�Ƃ��}����ł��Ȃ��̂ŁA�R�c�R�c�ƕ��i���W�߂�̂��y���݁i�V��́H�j�Ƃ������ł��ˁB

2009/06/26

�o�C�N�̘b

������Ƃ����������܂��Ă������i�̐���Ȃǂ�����Ă���܂��̂ŁA�o�C�N�̃l�^�Ȃ��Љ�܂��傤�B�{���̓J�^�i�̃I�C�������ł��B

�����ɎԌ�����\��ł��Ȃ��̂ł����A���Ȃ��Ă��I�C���͎_���E���܂��̂Ŏv���t�������Ɍ������Ă����܂��傤�B

���܂�㎿�ȕ��ł͂Ȃ��̂ł����ЊO�i�̃}�t���[�Ȃǂ�t���Ă���܂��̂ŁA�}�t���[���O���Ȃ��ƃh�����v���O��G�������g���O�������ł��܂���B

�O�����G�������g�͑S������Ă���܂��A�C���ǂ��V�i�ɑւ��Ă����܂��傤�B

�t���[���̓h�����ɂ�ł��ď��X�T�r�Ȃ��o�Ă��Ă��܂��̂ŁA���̂����v�`���X�g�A�Ȃł����炢���Ȃ��`�Ǝv�����肵�Ă���킯�ł��ˁB

2009/06/25

�`�v�P�P

�u���[�̂`�v�P�P�ł��B�����ł͏Љ�܂���ł������A�I�[�i�[�̗v�]�ŊO���ɏ�����������Ă���܂����B

���������h���X�A�b�v�J�[�͓����d�l�̂܂܂��ƖO�����Ă��܂��Ƃ������Ȃ̂��A��Ɏ�������Ă����Ȃ��Ƃ����Ȃ��l�ł��B

���������X�ɕt�������čs���������ƃS�`���S�`�����邾���ł��̂ŁA���ɂ͎v�����ăX�b�L�������Ă�������ǂ����Ǝv���̂ł����E�E�E�B

�Ƃɂ�������̍�Ƃ͏I�����A�{���I�[�i�[���������ɗ����܂����B

2009/06/24

���g���m

�G�A�R�����������甄��ɏo���\��ŃR�c�R�c�ƍ�Ƃ����Ă��܂������A�R��ӏ���������ƕʂ̏ꏊ����R��E�E�E�Ƃ����ň��̃C�^�`�������̖��A���ǂ̓R���v���b�T�[�̃I�[�o�[�z�[���ɂ܂Ŕ��W���āA�悤�₭�����������܂����B��ɂ���Ē��f�ł̑ψ������̌��ʁA����͊��S�ɘR�ꂪ���������m�F���܂����B

�����Ă����̂g�b�K�X���[�U���₦����m�F���܂��B

���X�K�X�R�ꂷ��O�͗₦�Ă����炵���̂ŁA�@�֓I�ɂ͖��͖��������ł��B

�O�C���R�O���̉��O�Ŏ������T�O���܂ŏオ���Ă����Ԃ���e�X�g���J�n���܂��B

�G�A�R�����쓮�����ăG���W���̓A�C�h�����O�B

���o�����֍��������x�v�͖�T���łP�O���܂ʼn�����A�e�X�g�J�n�����W���ŃR���v���b�T�[��������~�A���o�����̉��x�͂U���܂ʼn������Ă��܂��B

���̃{�f�B�F����l���Ă����Ȃ舫�����̒��A�\��������쓮�ƌ�����ł��傤�B

�摜�Ō���قǓh���̏�Ԃ͗ǂ��Ȃ��̂ł����A�@�֓I�ɗǍD�Ȏԗ��ł��̂ł����������Ǝv���܂��B

�C�ɓ����Ē�������������Ƃ����̂ł����E�E�E�B

�i���Ȃ݂ɁA�킽�����l�I�ɂ̓��r���h�Ȃ̂ł��j

2009/06/23

�`�^�b�R���v���b�T�[

�G�A�R���̃R���v���b�T�[���I�[�o�[�z�[�����Ă���܂��B�ʏ�ł��ƃ��r���g�i���w�����Ă`�r�r�x��������̂ł����A����͏Ă��t���Ȃǂ͖����V�[������̘R�ꂾ���������̂ŁA�����ō�Ƃ��鎖�ɂ��܂��B

�܂��͉摜������R���v���b�T�[�������Ƃ���B

���͑g�ݕt���̓r���̐}�ł����A���̂T�{�̃s�X�g���H��g�ݕt����̂�����������ςŁA�肪�T�{���炢�~�����Ǝv����Ƃł��B

�����Ċ����B�R���v���b�T�[�I�C���������������đg�ݕt���܂��B

��ʼnĂ݂ď\���Ȉ��k�����銴���ɂȂ��Ă���܂��B

2009/06/22

�~�j

�V�t�g���b�h�̏C���Ńh���C�u�V���t�g���K�v���������̂ł����A�h���C�u�V���t�g���ɂ̓n�u�ƃi�b�N���������O���K�v������܂��B�i�b�N���ƃA�b�p�[�A�[�����q���{�[���W���C���g�ɏ����K�^���������̂ŁA���̍ۏC�����Ă������ɂ��܂��B

�~�j�̃t�����g�̓A�b�p�[�A�[�����Ŏԏd���x���Ă���̂ŁA���̃{�[���W���C���g�ɑ傫�ȉd���|����܂��B

�����̎ԗ��ł̓{�[���W���C���g�͔��ɂȂ��Ă��܂����A�~�j�̏ꍇ�͕������\�ŁA���X�̃K�^�̏ꍇ�̓J�o�[�����̒��ߕt�����V���Œ������ăK�^���������\�ł��B

�u�����e�i���X���K�v�v�ƍl���邩�u�����e�i���X���\�v�ƍl���邩�E�E�E�`�r�r�x�����̕�����ƓI�ɂ͊y�Ȃ̂ł����A�Â��Ȃ��ĕ��i�̓��肪�s���ɂȂ��Ă���ƕ����\�ȕ������肪�����ł���ˁB

2009/06/21

�~�j

�ȑO����C�ɂȂ��Ă���V�t�g����̏d���ł����A�f�t�̃T�C�h�t�����W���������Ă݂鎖�ɂ��܂����B���̉��ɂ���u�C���^�[���b�N�X�v�[���v�Ƃ������i���������̂ł����A�����܂ŕ�������ɂ̓G���W�����ƍ~�낵�ăo�����K�v������܂��B

�摜�́���̏��̓V�t�g���o�[�̃X�g���[�N�����߂�Ƃ������A�[�܂œ����������ɓ����镔���Ȃ̂ł����A�ǂ���炱���̓���̕��i�ƒ��ɂ���V�t�g���b�h�ƘA�����ĉ�]���镔�����C��đ��삪�d���Ȃ��Ă���l�ł��B

�����܂ł̕����ł̓g���u�����N���������̌����܂ł͂킩��܂��A�Ƃɂ����C��Ă��镔�����C������Α���̏d���͉����������ł��B

��

2009/06/19

�p�u���J�@�X�^�[���b�g

�S�ԃV�����_�[�̃v���O���߂ɂȂ��Ă��ĂȂ��Ȃ��O��Ȃ������̂ł����A�Ȃ�Ƃ��������O���Ă݂�ƃv���O�̐悪�ׂ�Ă��܂��B�v���O������`�����R�Ď��ɂ͉����̂����܂肪�H������ł���܂��E�E�E�B

�O������z�������Ȃ̂��A����Ƃ��s�X�g�����������j���������ЂȂ̂��A������ɂ��Ă����Ȃ�d�ǂł��ˁB

2009/06/18

�p�u���J�@�X�^�[���b�g

���ʂ��猩��ƃT�j�[�Ȃƌ��������t����ł����E�E�E���̃T�j�[�i�a�P�P�O�j�ƃ��[�X�ł̓��C�o���������̂��j�o�S�V�X�^�[���b�g�ł��B���̎ԗ��͏������̃O���[�h�łP�O�O�O�����̂j�o�S�T�ɂȂ�܂��B

�R�N�قǑO�ɓ����łQ�j����Q�s�f�֊��������ԗ��ł����A���̃G���W���Ƀg���u�����������Ă��܂��ēx���ɂƂȂ�܂����B

�O���͂�����s�r���b�N�Ɏd�グ���Ă��܂����A�����̓s���Ńt�����g�X�|�C���[��I�[�o�[�t�F���_�[�͊O����A�^�C�����]�����p�Ɍ������Ă���܂��B

�܂��{�i�I�Ɍ����Ă��܂��A�G���W���͂��Ȃ�d�ǂ̗l�ł��B

2009/06/17

�O���[�̃��r��

�Ԍ��̂��߂̓��ɂł��B���ɑ傫�Ȑ����͕K�v����܂���ł������A��{�I�ȓ_���ƃG���W���I�C���̌����A�����ău���[�L�t���[�h�ƃN���b�`�̃t���[�h���������Ă����܂��B

���ɃN���b�`�̃t���[�h�͈�ʓI�ɂ͌����Ƃ������ł����A�Œ�ł��Ԍ������炢�Ō������Ă������ق������ʓI�Ɏ��������������ł���Ǝv���܂��B

�����āA�G�A�R���̌������ォ�����̂ŃK�X���[���Ă����܂����B